قالب تزریق پلاستیک یکی از مهمترین ابزارها در صنعت تولید قطعات پلاستیکی است. این قالبها به تولید قطعات با دقت بالا و در حجمهای بزرگ کمک میکنند. در این مقاله، به بررسی جامع فرآیند قالبسازی تزریق پلاستیک، انواع قالبها، مواد مورد استفاده، مراحل ساخت و کاربردهای آنها میپردازیم.

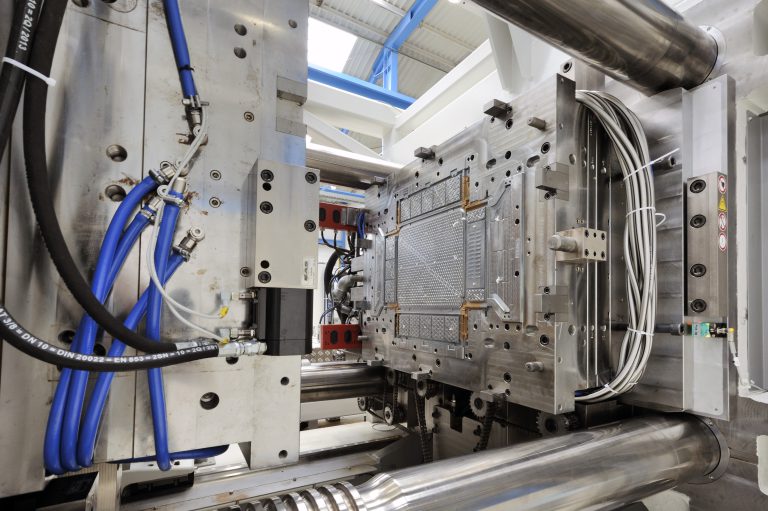

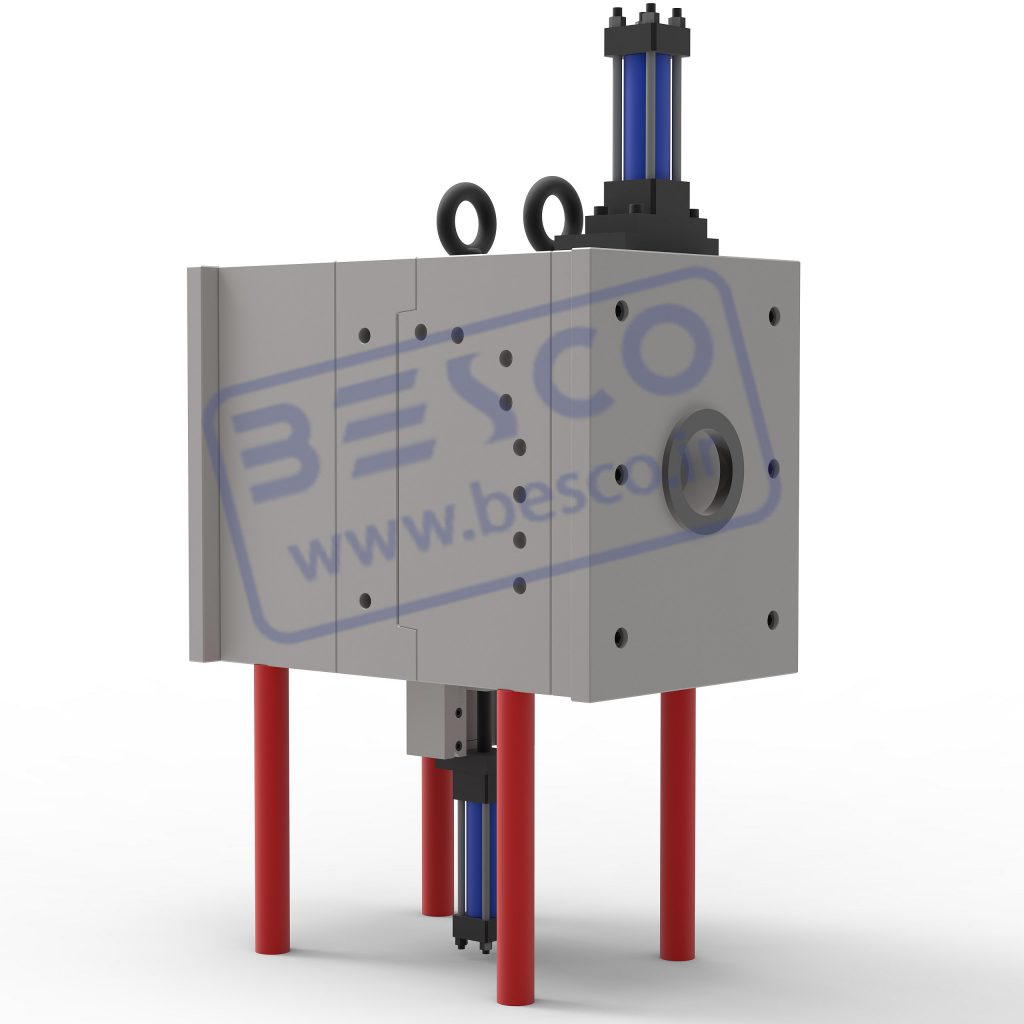

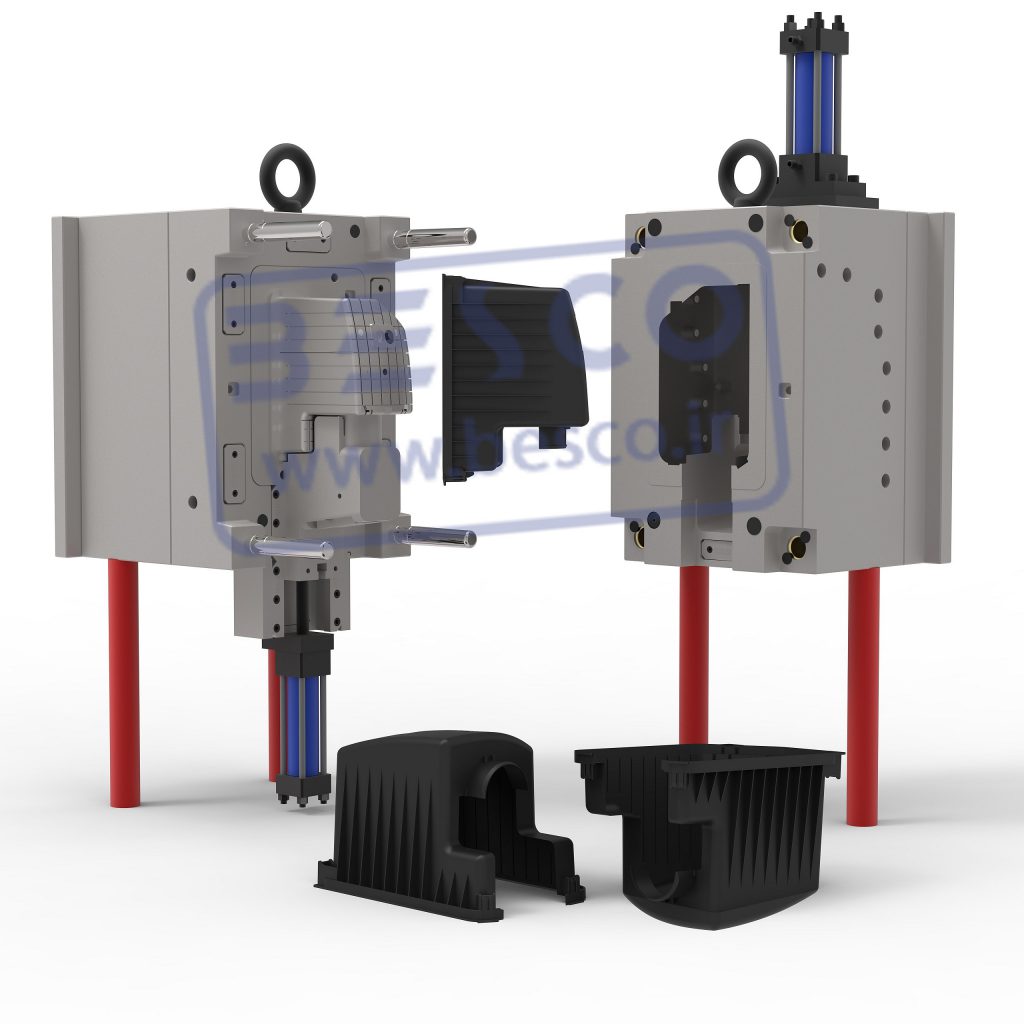

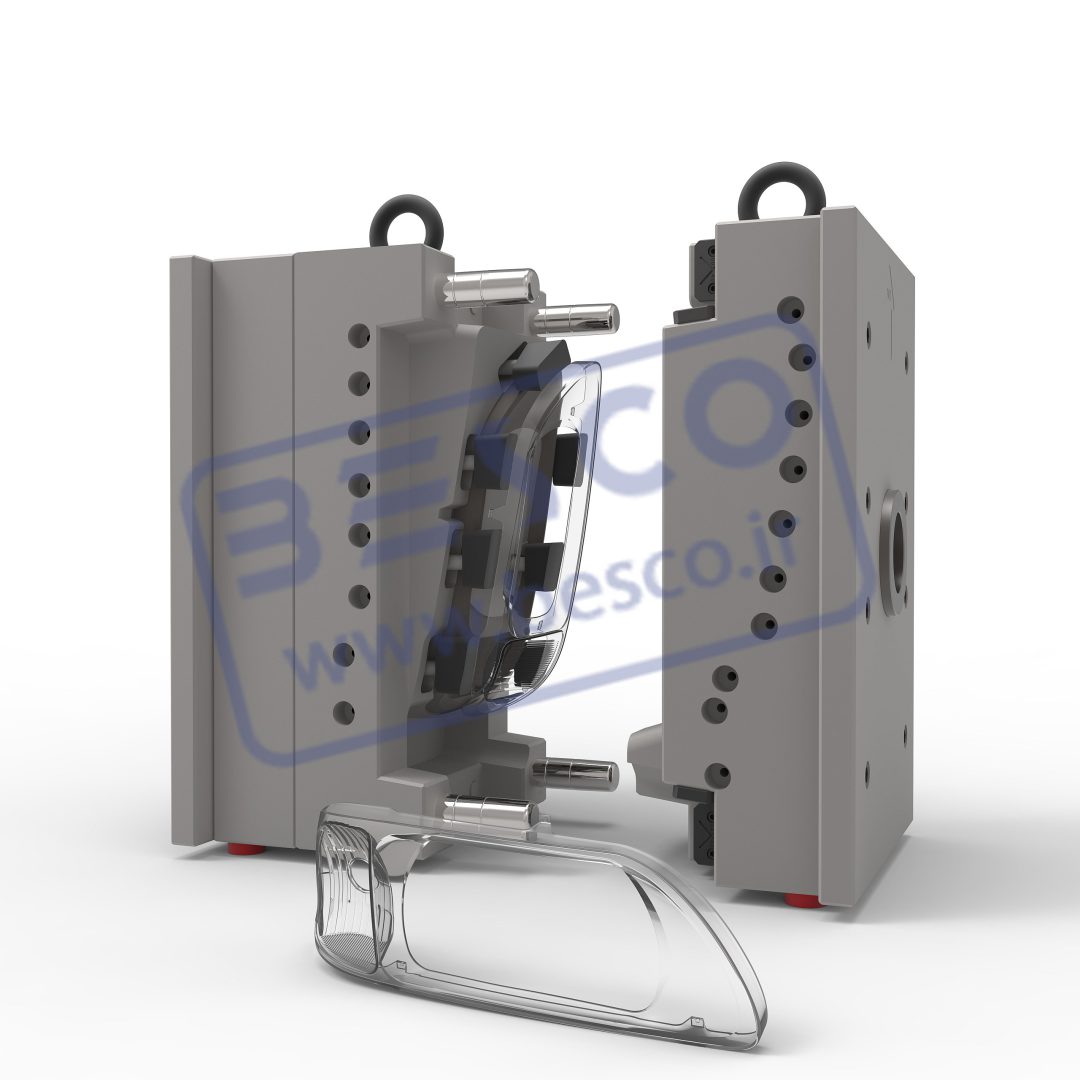

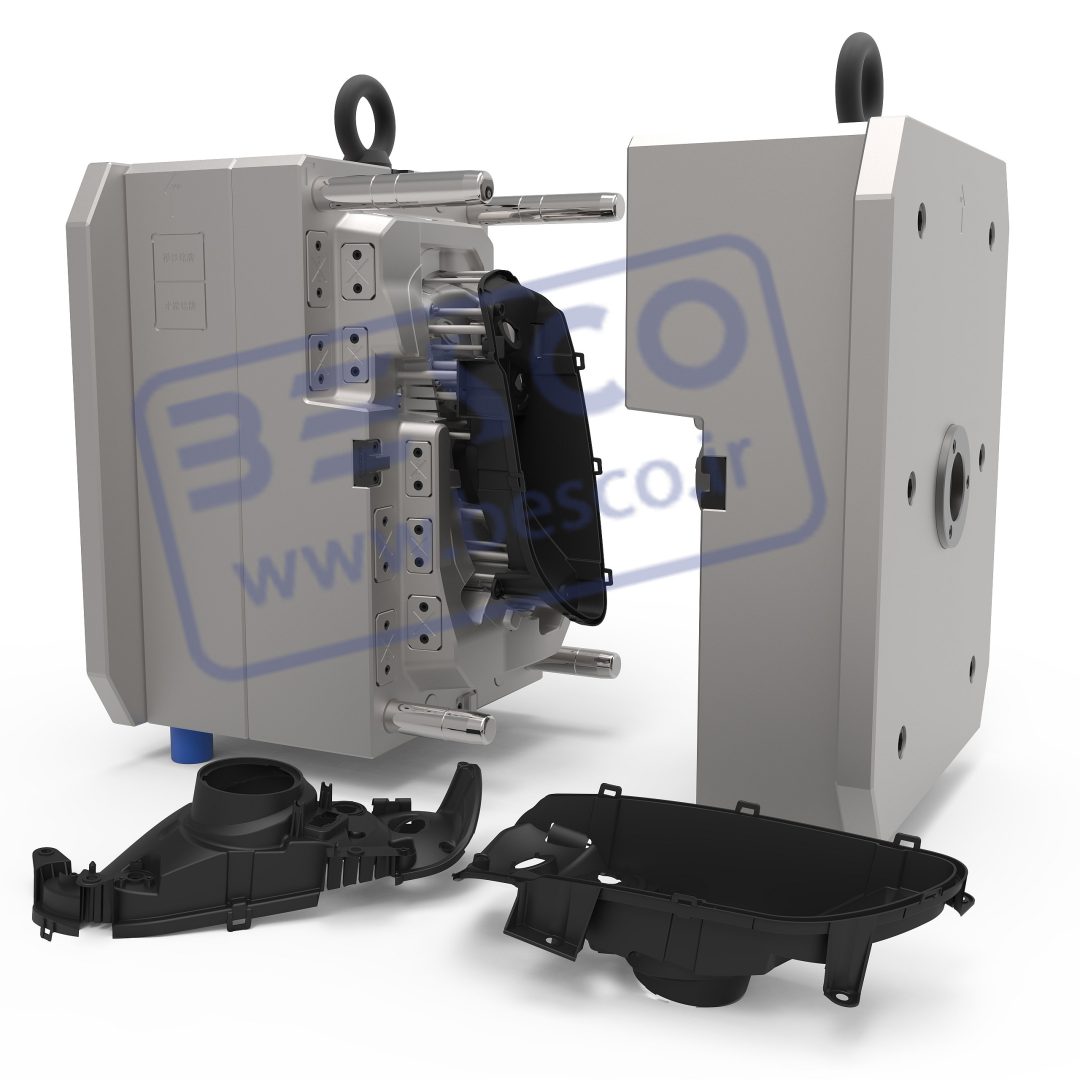

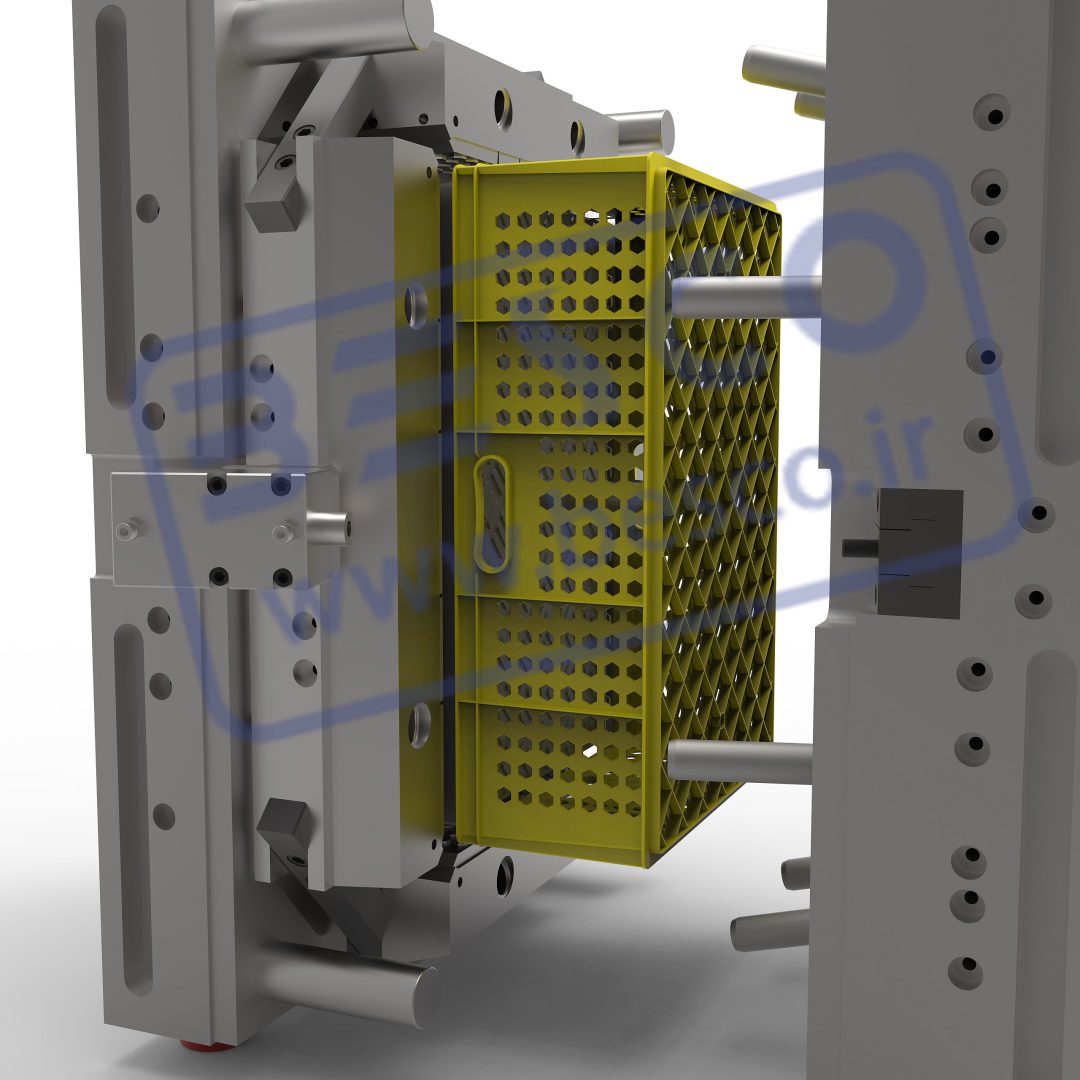

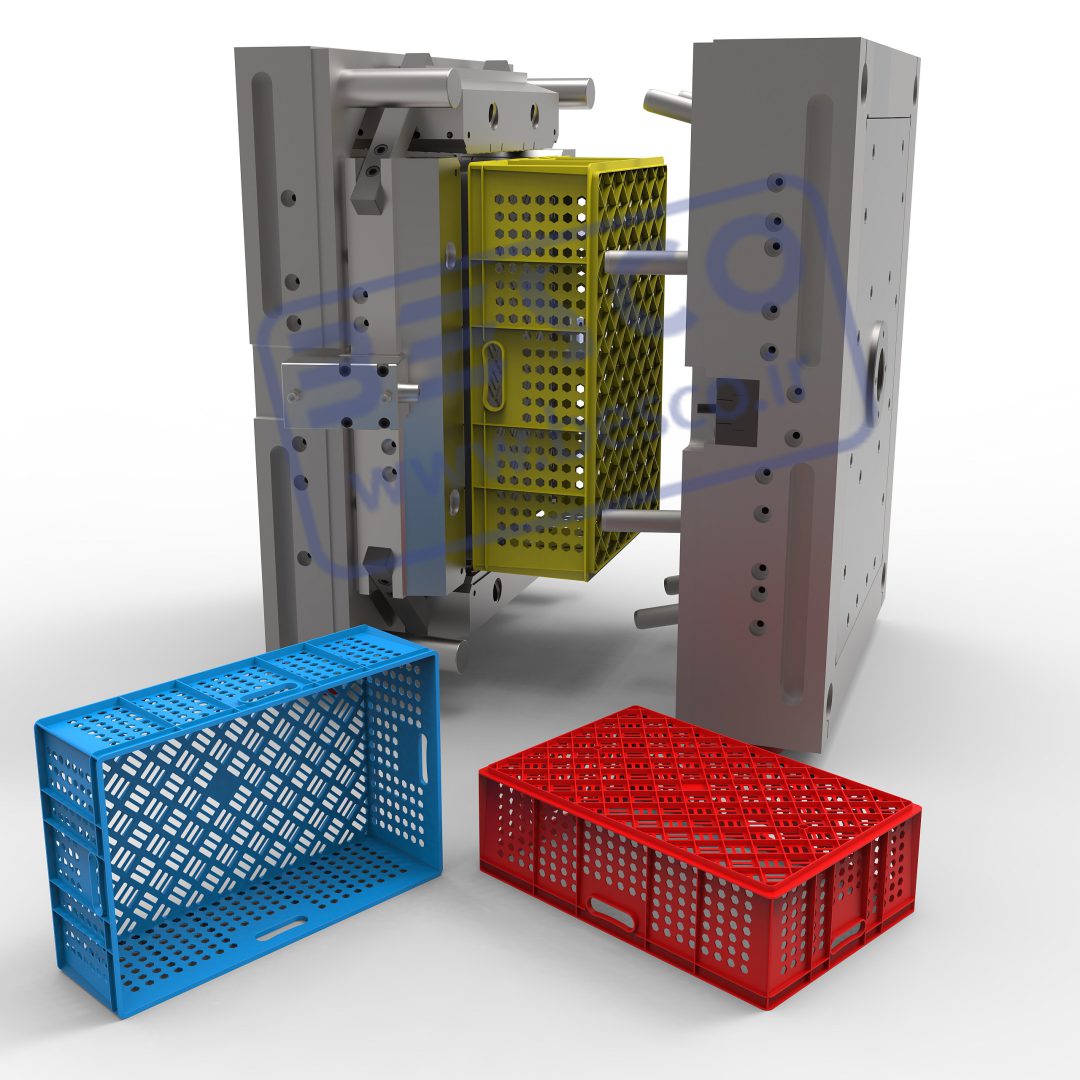

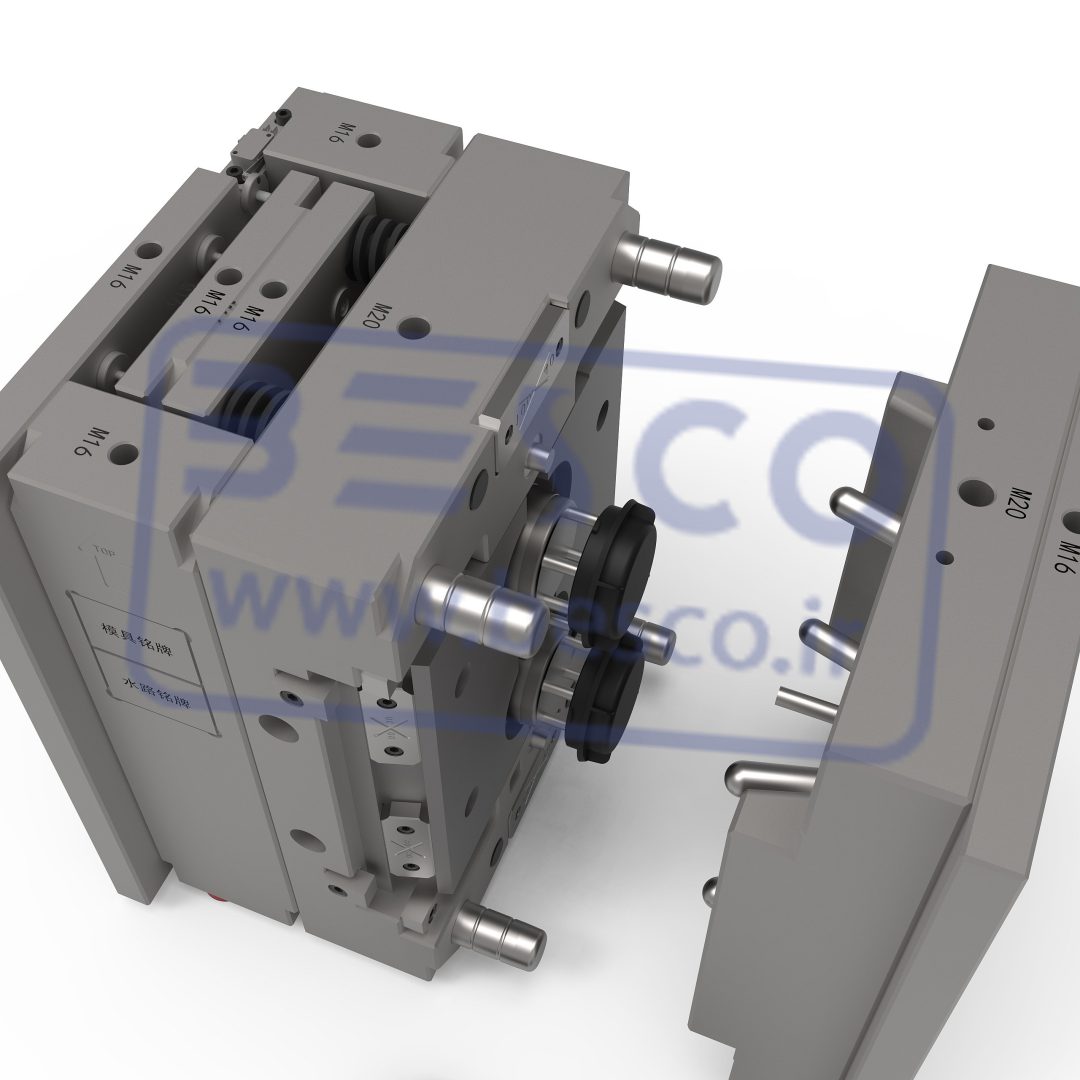

قالب تزریق پلاستیک ابزاری است که برای شکلدهی پلاستیک مذاب به اشکال و اندازههای مختلف استفاده میشود. این قالبها از دو یا چند قطعه تشکیل شدهاند که به طور کلی از فولاد، آلومینیوم یا برنج ساخته میشوند. قطعات قالب به گونهای در کنار هم قرار میگیرند که حفرهای را تشکیل میدهند که شکل نهایی محصول پلاستیکی را نشان میدهد.

قالبهای تزریق پلاستیک به چند دسته اصلی تقسیم میشوند:

متداولترین موادی که برای ساخت قالب تزریق پلاستیک استفاده میشوند عبارتند از:

فرآیند ساخت قالب تزریق پلاستیک شامل مراحل زیر است:

هزینه طراحی قالب تزریق پلاستیک به عوامل مختلفی بستگی دارد که میتواند آن را متفاوت از یک پروژه به پروژه دیگر کند. برخی از این عوامل عبارتند از:

پیچیدگی طراحی: هرچه طراحی قالب پیچیدهتر باشد، هزینه بیشتری به همراه خواهد داشت. قالبهای با جزئیات پیچیده و طراحی خاص به زمان و مهارت بیشتری نیاز دارند.

نوع و جنس مواد قالب: جنس مواد استفادهشده در قالب (مانند فولاد، آلومینیوم یا سایر آلیاژها) تأثیر زیادی بر هزینه دارد. فولادهای مخصوص برای قالبها معمولاً گرانتر هستند.

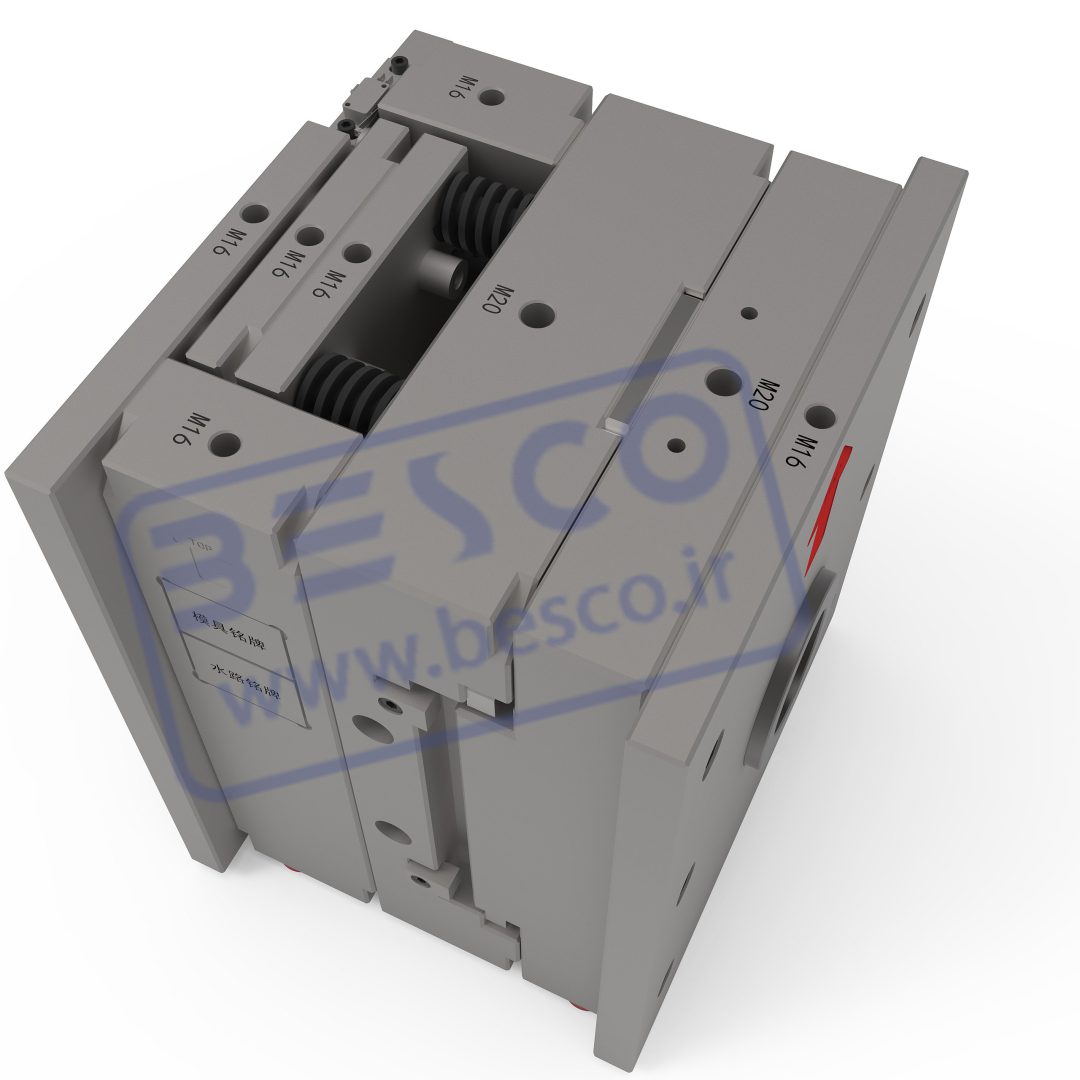

اندازه قالب: اندازه قالب نیز بر هزینه طراحی تأثیر میگذارد. قالبهای بزرگتر به تجهیزات و فرآیندهای طراحی پیچیدهتری نیاز دارند.

تعداد اجزاء قالب: تعداد قطعات مختلف در قالب (مثل هستهها، کافها، کانالهای جریان و …) میتواند هزینه طراحی را افزایش دهد.

تعداد نمونههای اولیه: اگر نیاز به ساخت نمونههای اولیه و تست قالبها باشد، این فرآیند نیز هزینه بیشتری به دنبال خواهد داشت.

به طور کلی، هزینه طراحی قالب تزریق پلاستیک میتواند از چند هزار دلار تا چند ده هزار دلار متغیر باشد. برای دریافت قیمت دقیق و مشاوره ، با کارشناسان ما در ارتباط باشید.

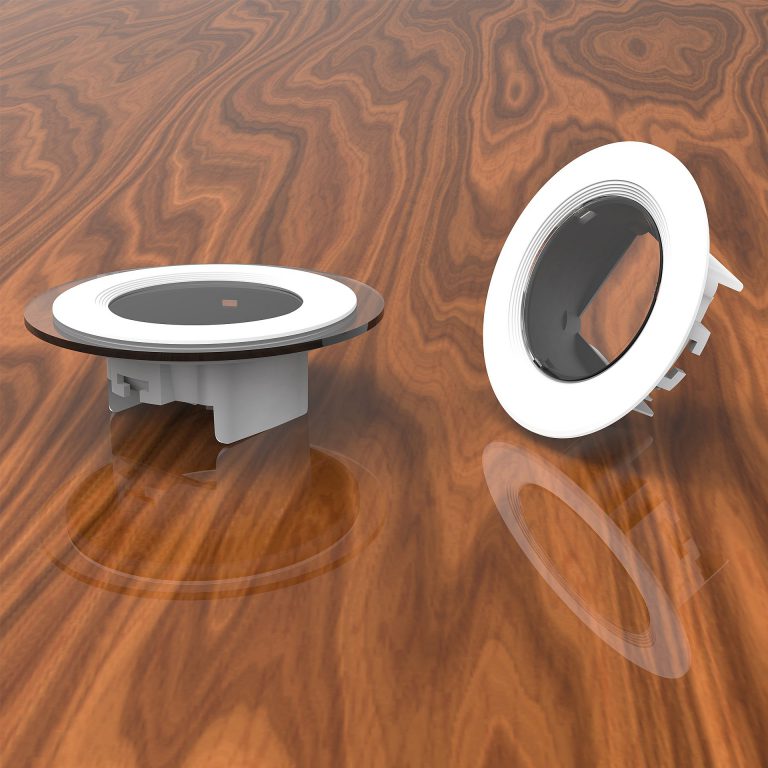

قالبهای تزریق پلاستیک در تولید انواع قطعات پلاستیکی کاربرد دارند، از جمله:

مزایا:

معایب:

قالبهای تزریق پلاستیک نقش بسیار مهمی در صنعت پلاستیک دارند و با توجه به مزایای فراوانی که دارند، در بسیاری از صنایع مورد استفاده قرار میگیرند. با این حال، نیاز به سرمایهگذاری اولیه بالا و زمانبر بودن فرآیند طراحی و تولید قالب از جمله محدودیتهای این قالبها است.

قالبهای تزریق پلاستیک را میتوان بر اساس چندین معیار مختلف تقسیمبندی کرد. در این بخش، به انواع قالبها بر اساس ساختار و طراحی پرداخته خواهد شد.

قالب تک حفرهای (Single Cavity Mould):

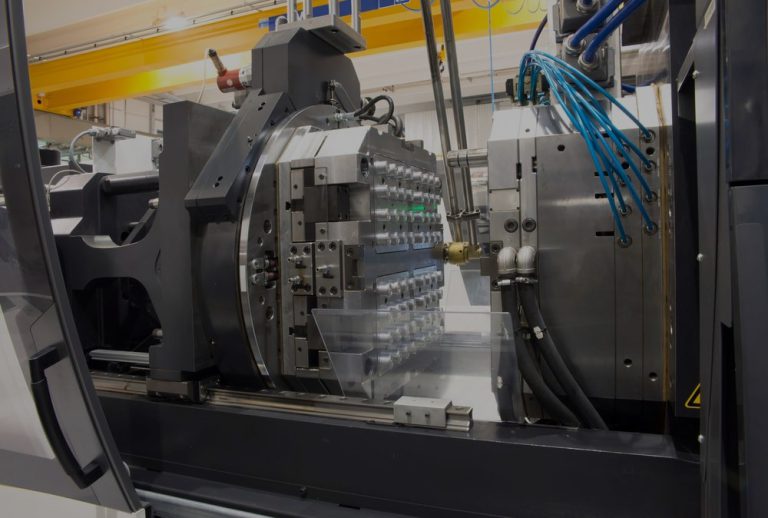

قالب چند حفرهای (Multi-Cavity Mould):

قالب تزریق پلاستیک با چند مرحله (Multi-Shot Mould):

قالب با سیستم دروازه (Gate System):

قالب هات رانر (Hot Runner Mould):

قالب کولد رانر (Cold Runner Mould):

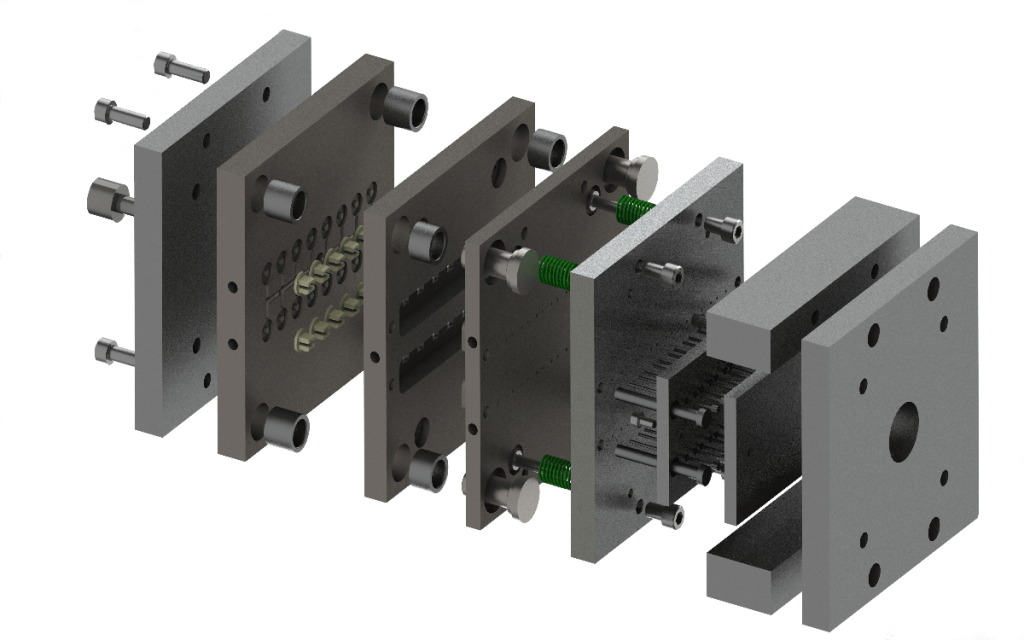

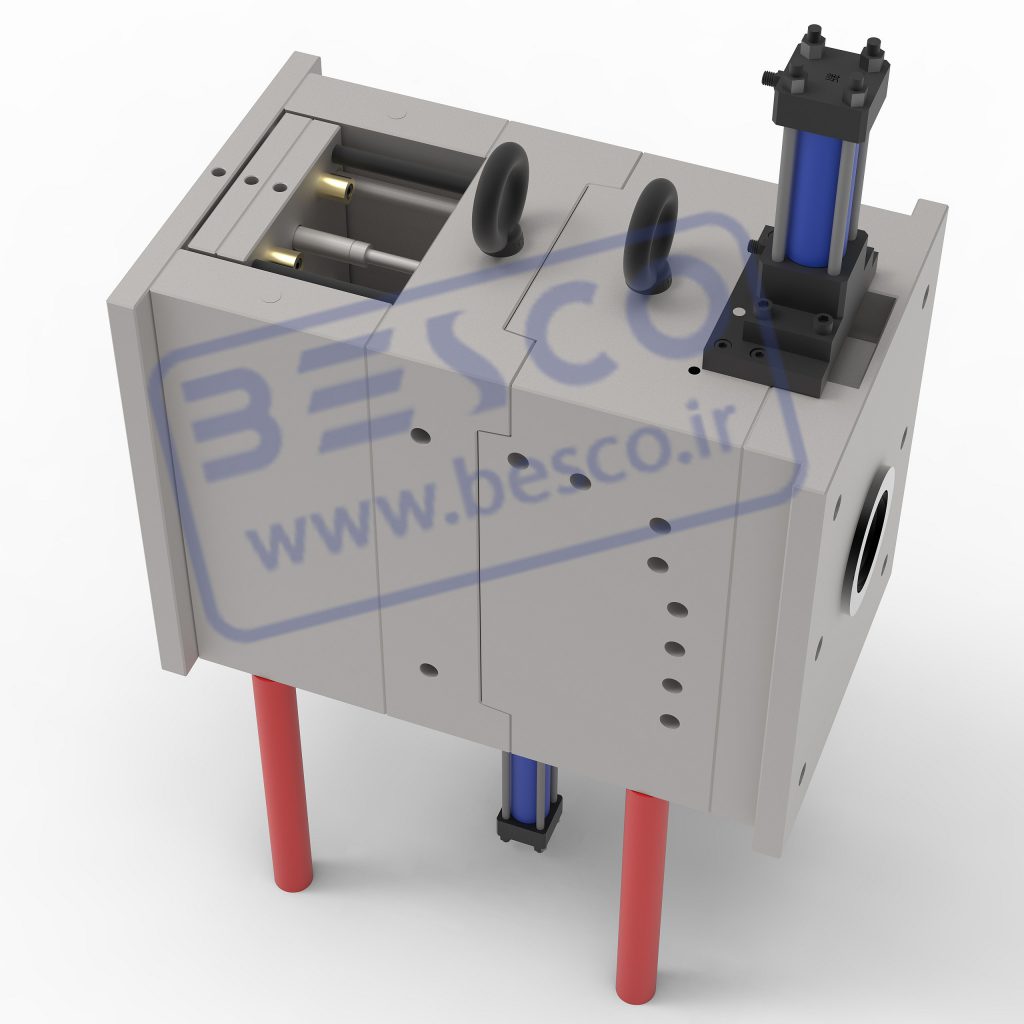

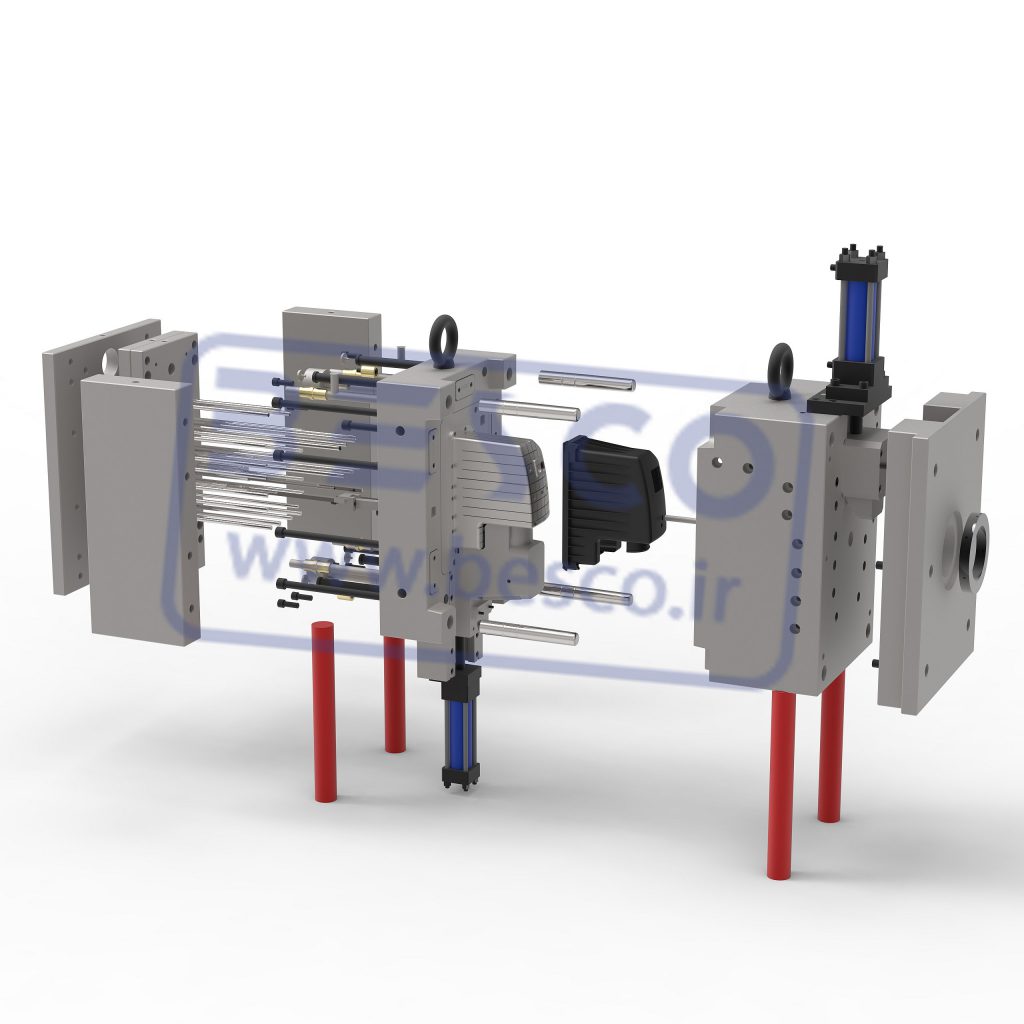

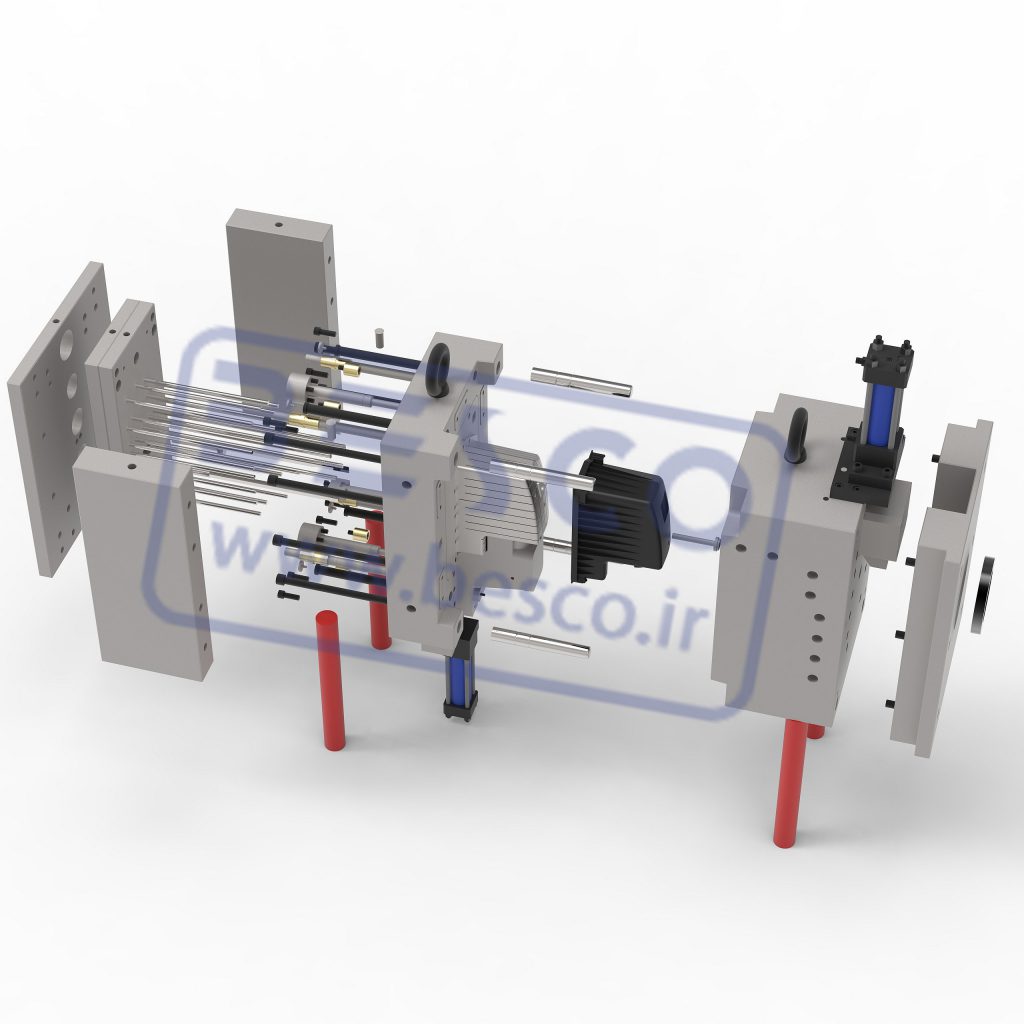

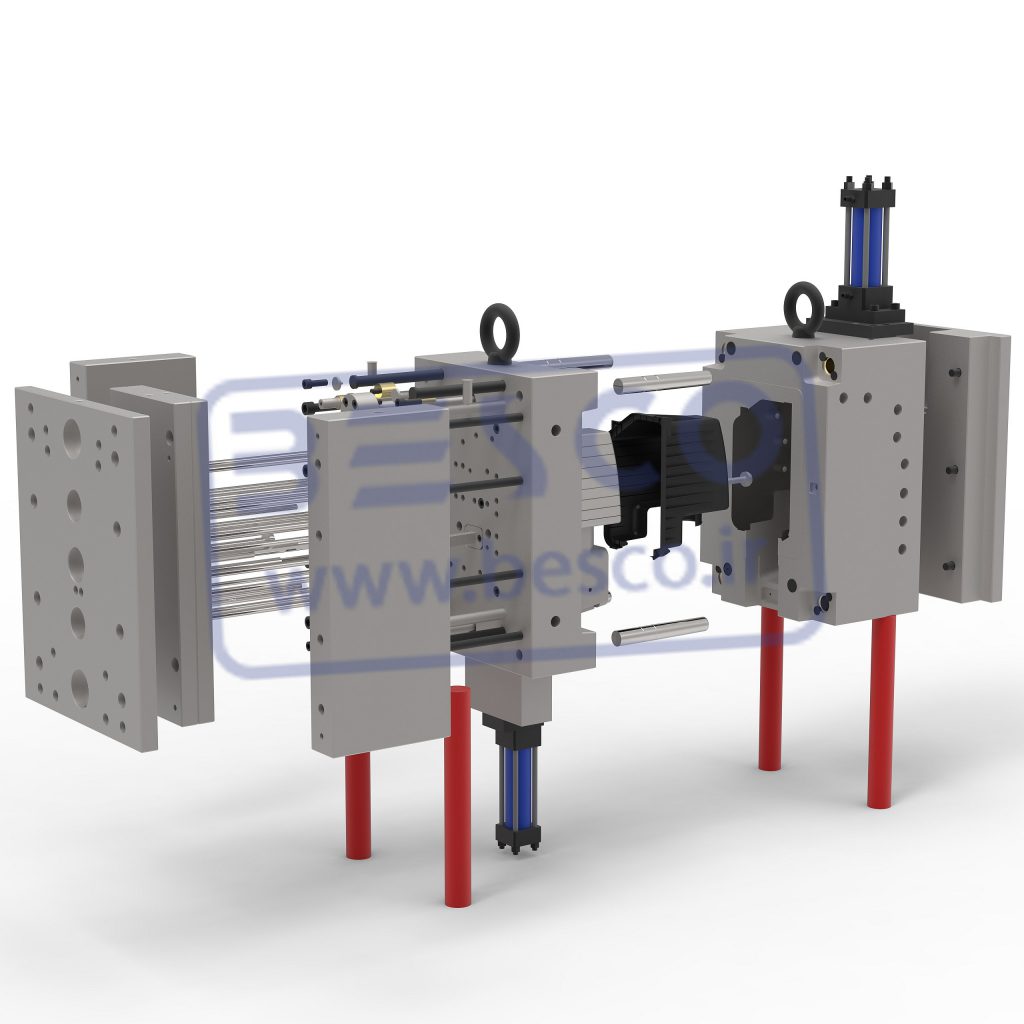

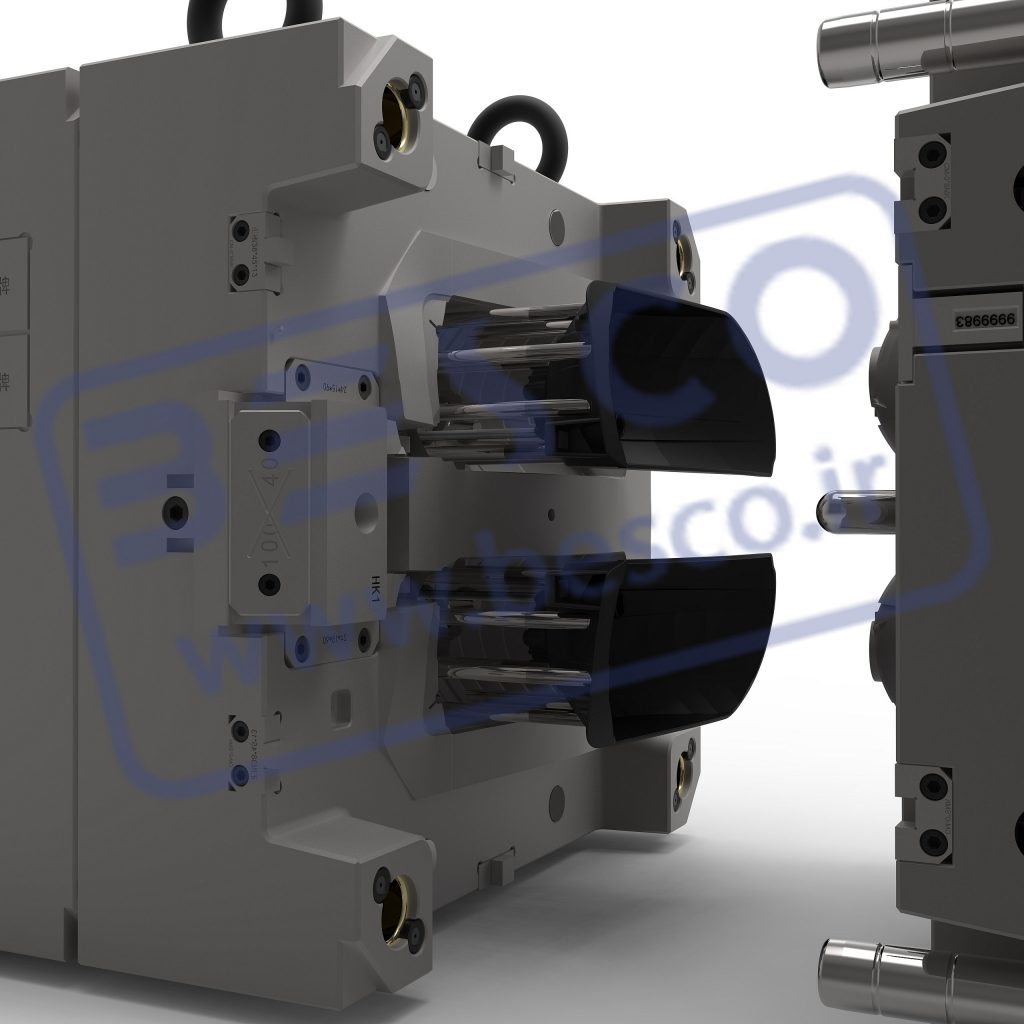

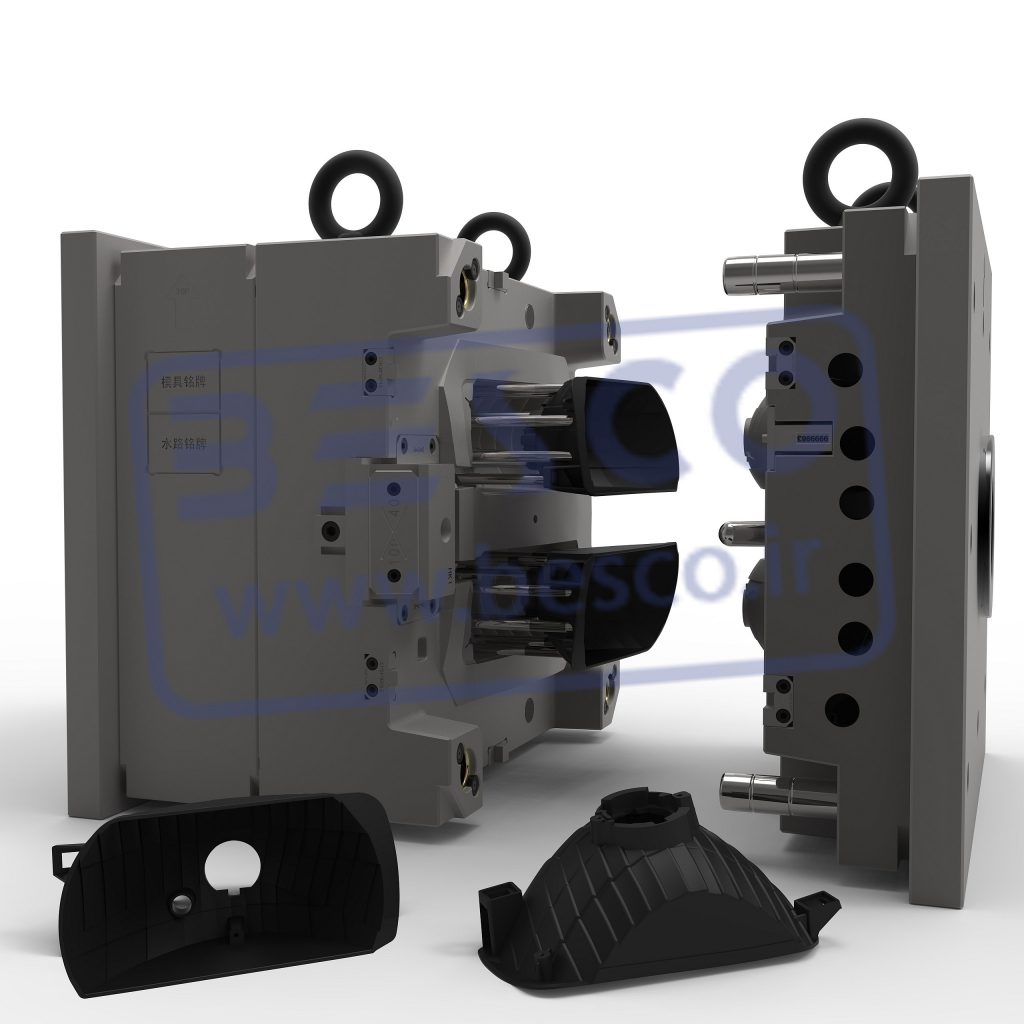

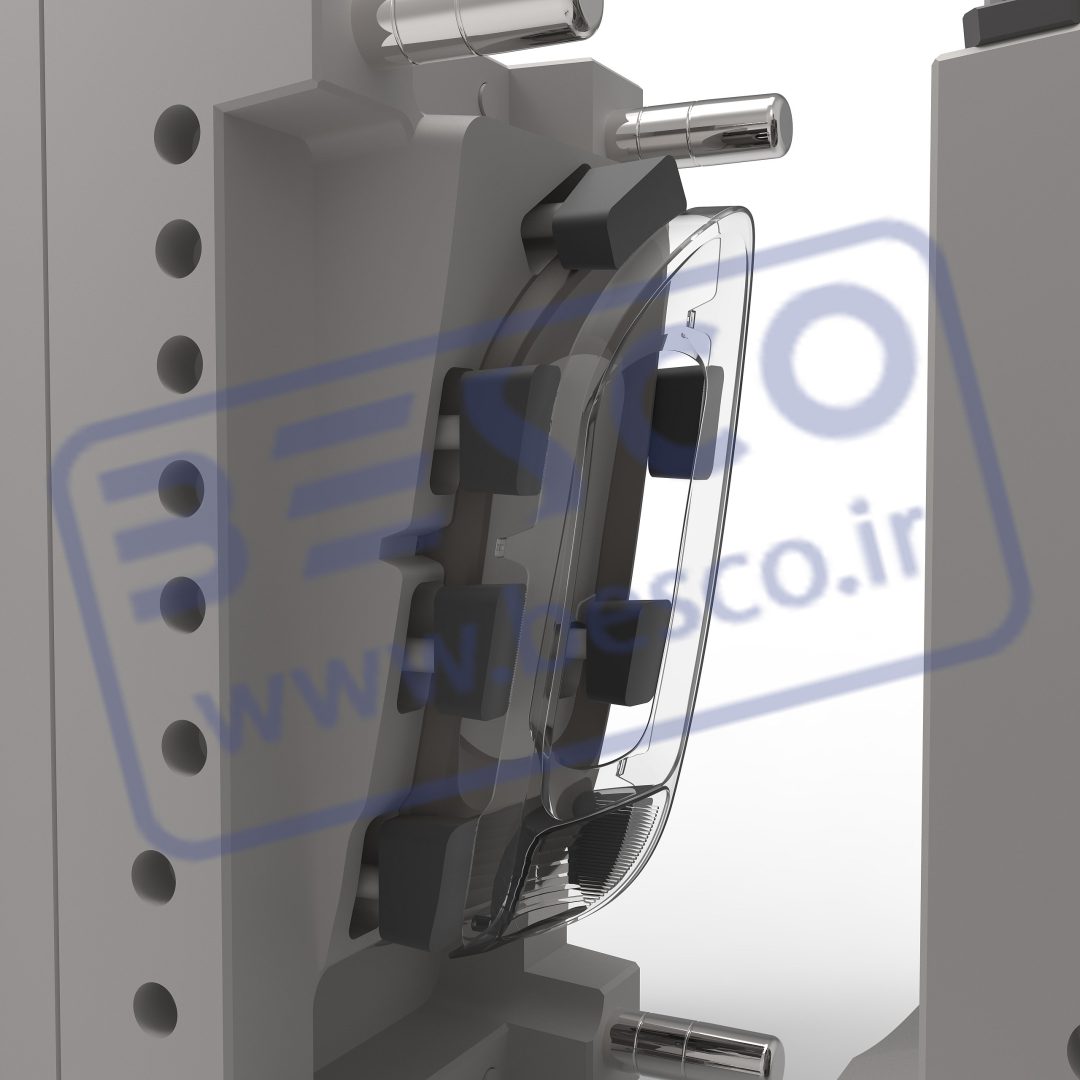

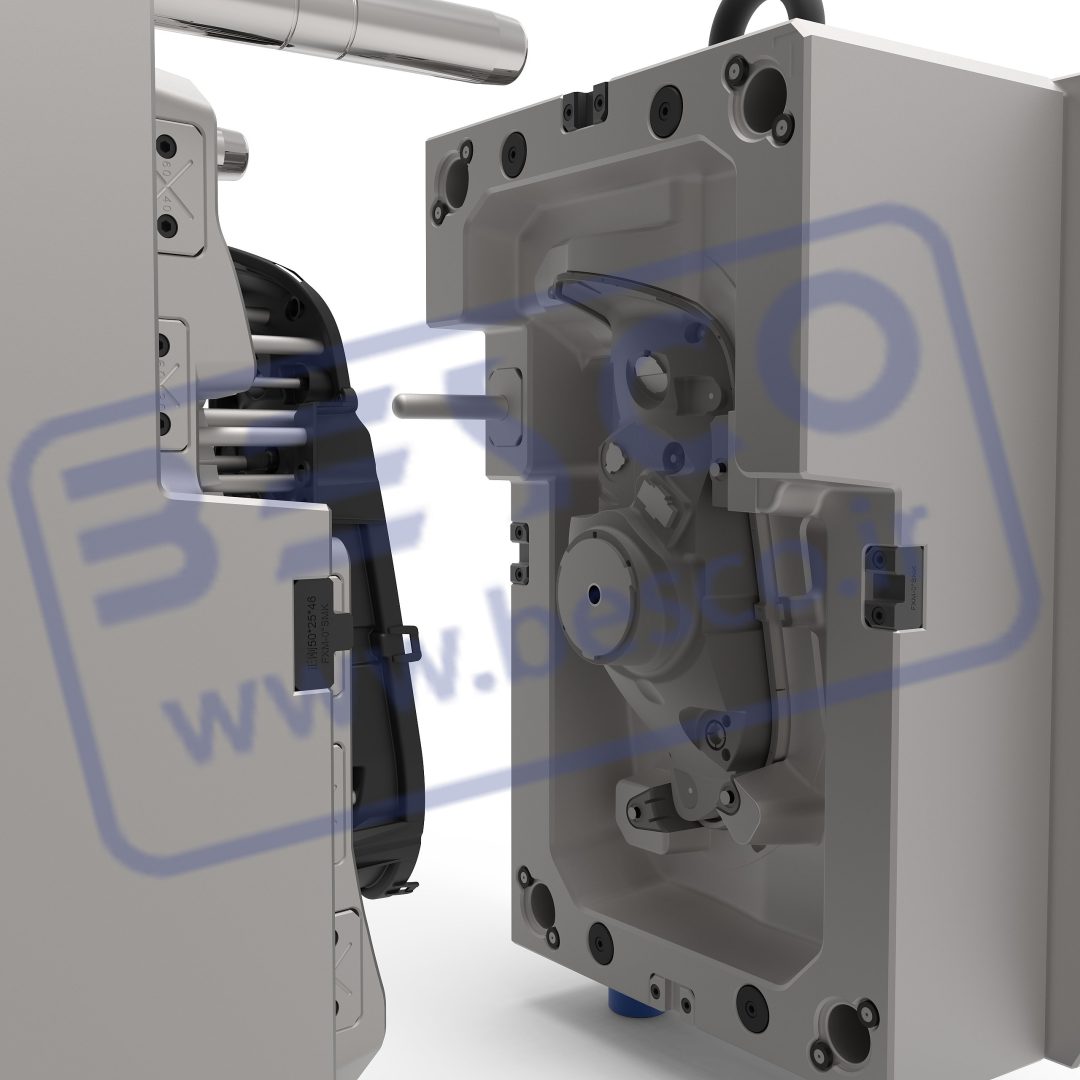

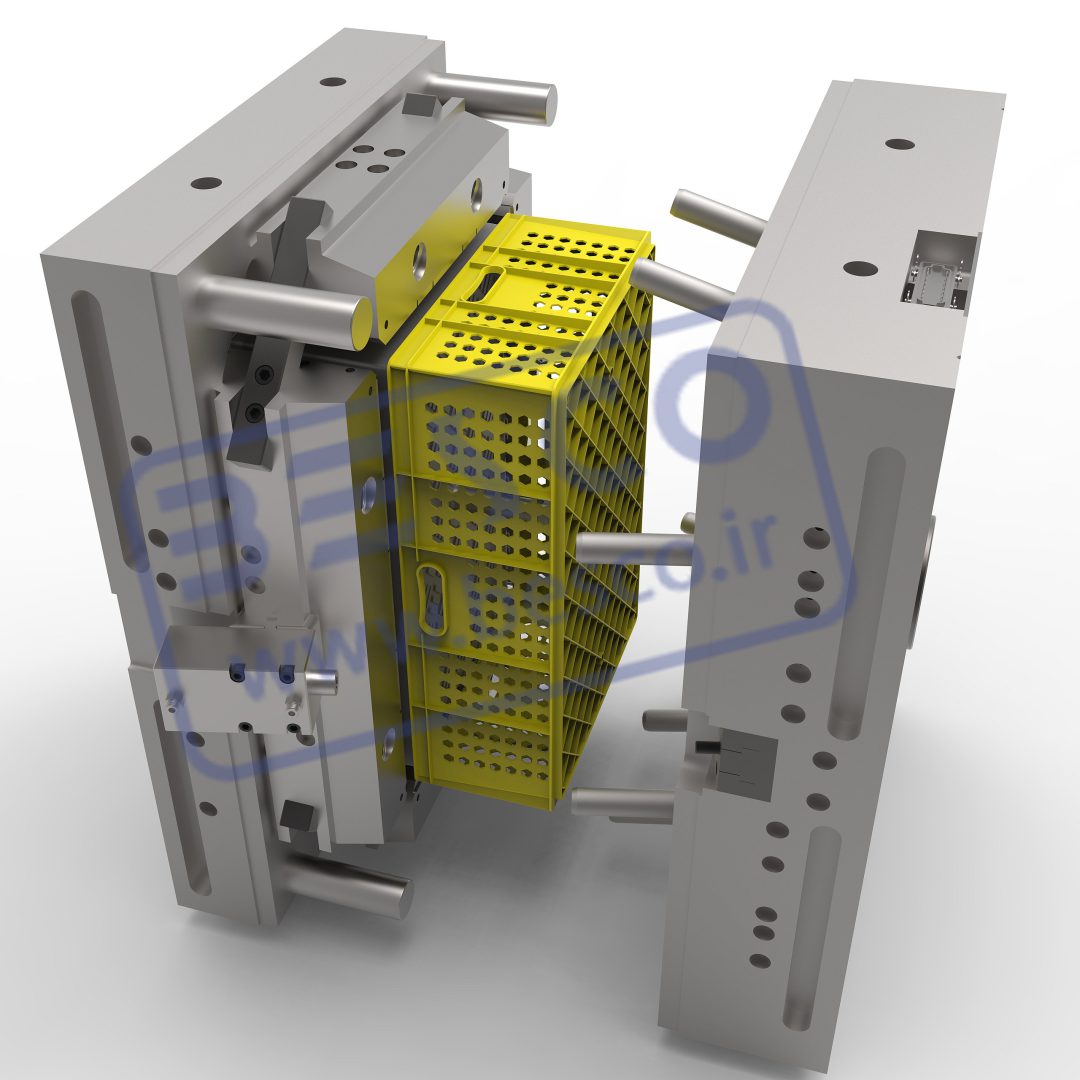

قالب تزریق پلاستیک از اجزای مختلفی تشکیل شده است که هر کدام نقش خاصی در فرآیند تزریق دارند. مهمترین اجزا و وظایف آنها به شرح زیر است. این اجزا با هم همکاری میکنند تا پلاستیک مذاب را به شکل دقیق و با کیفیت بالا در قالب شکلدهی کرده و قطعه نهایی را تولید کنند.

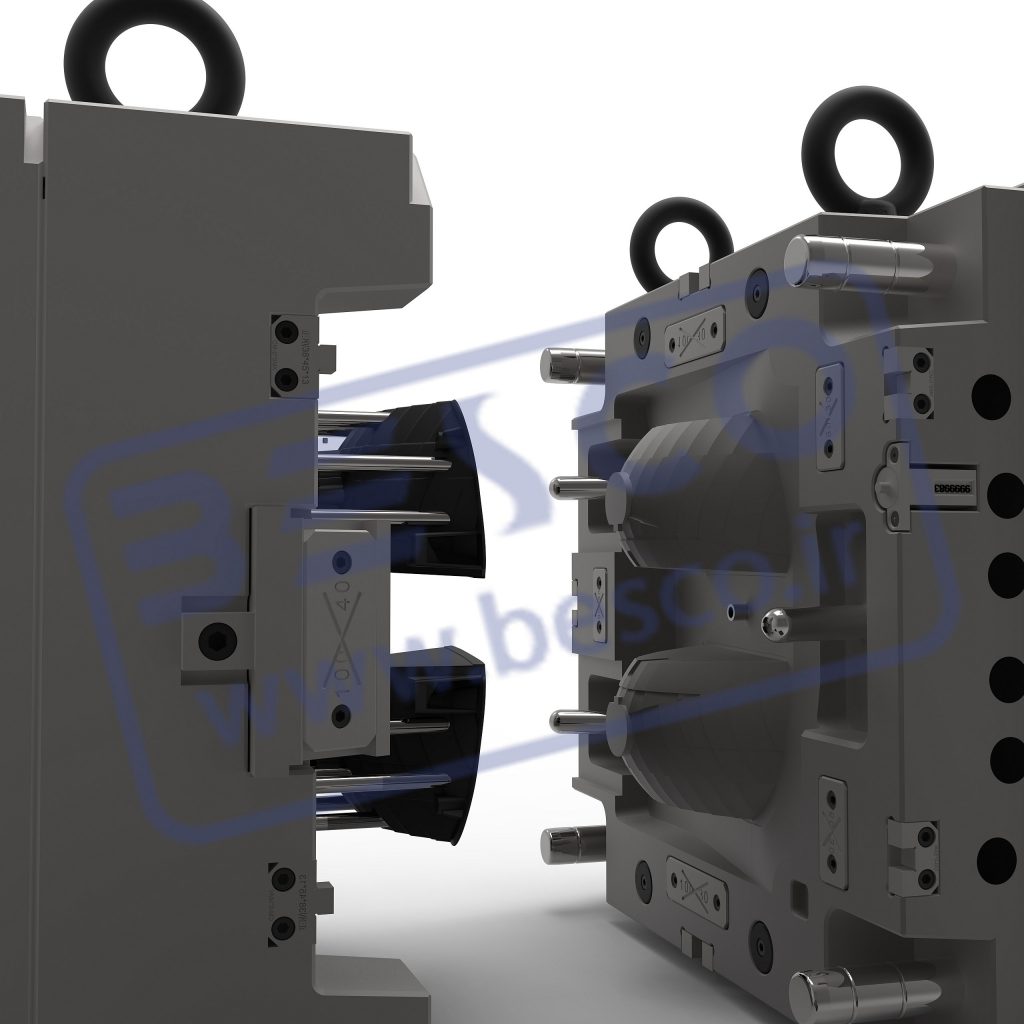

کویته (Mold Cavity): بخش اصلی قالب است که محفظهای برای شکلدهی پلاستیک مذاب به شکل نهایی قطعه فراهم میکند. این بخش از قالب با استفاده از طراحی دقیق، شکل نهایی محصول را به خود میگیرد.

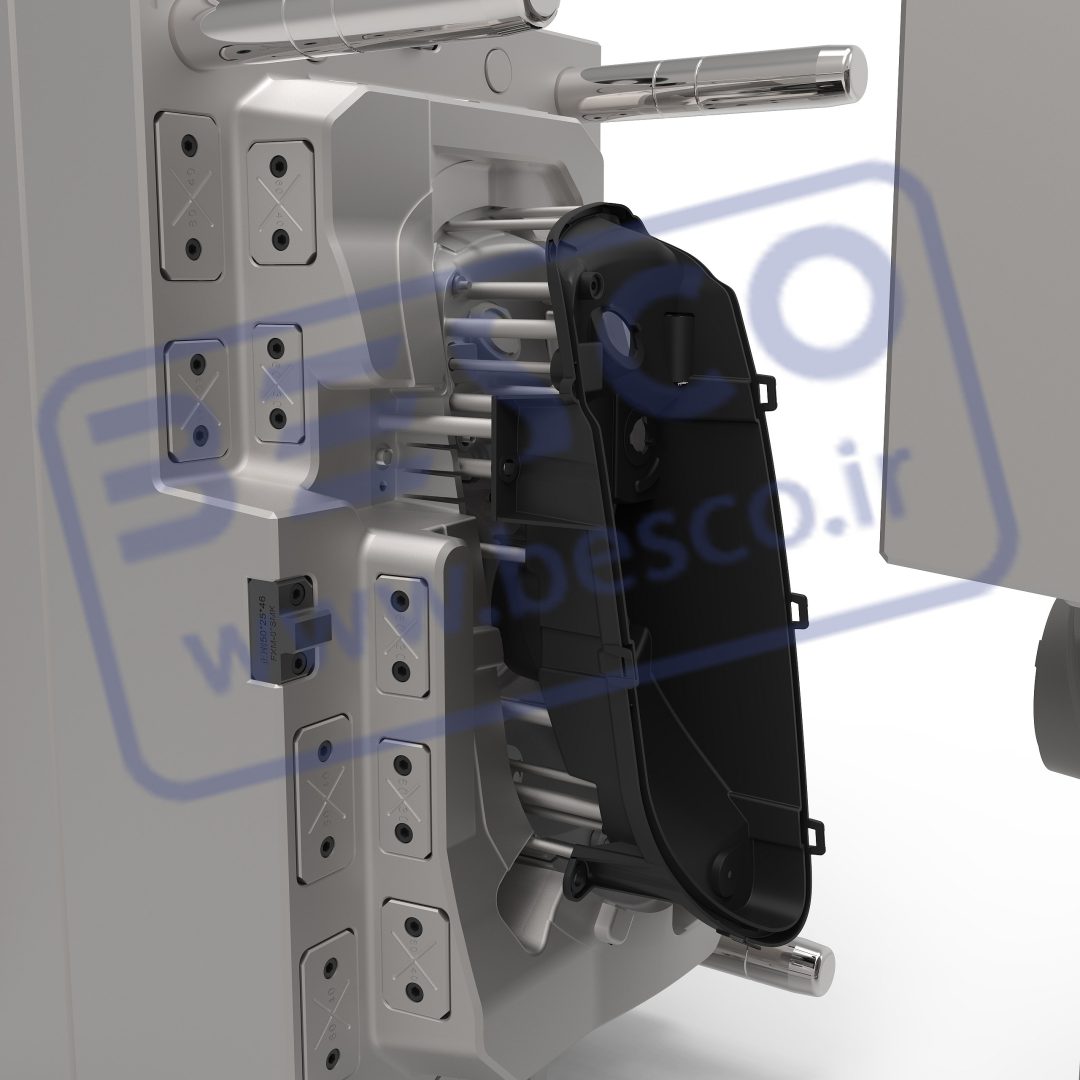

کر(Core): هسته بخشی از قالب است که به عنوان سطح داخلی قطعه عمل میکند. در بسیاری از موارد، هسته و هاوس بهطور همزمان عمل کرده و قطعه را شکل میدهند.

کانالهای جریان (Runner System): این کانالها مسئول هدایت پلاستیک مذاب از دهانه تزریق به قسمتهای مختلف قالب (هاس و هسته) هستند. طراحی دقیق این کانالها به جریان یکنواخت پلاستیک کمک میکند.

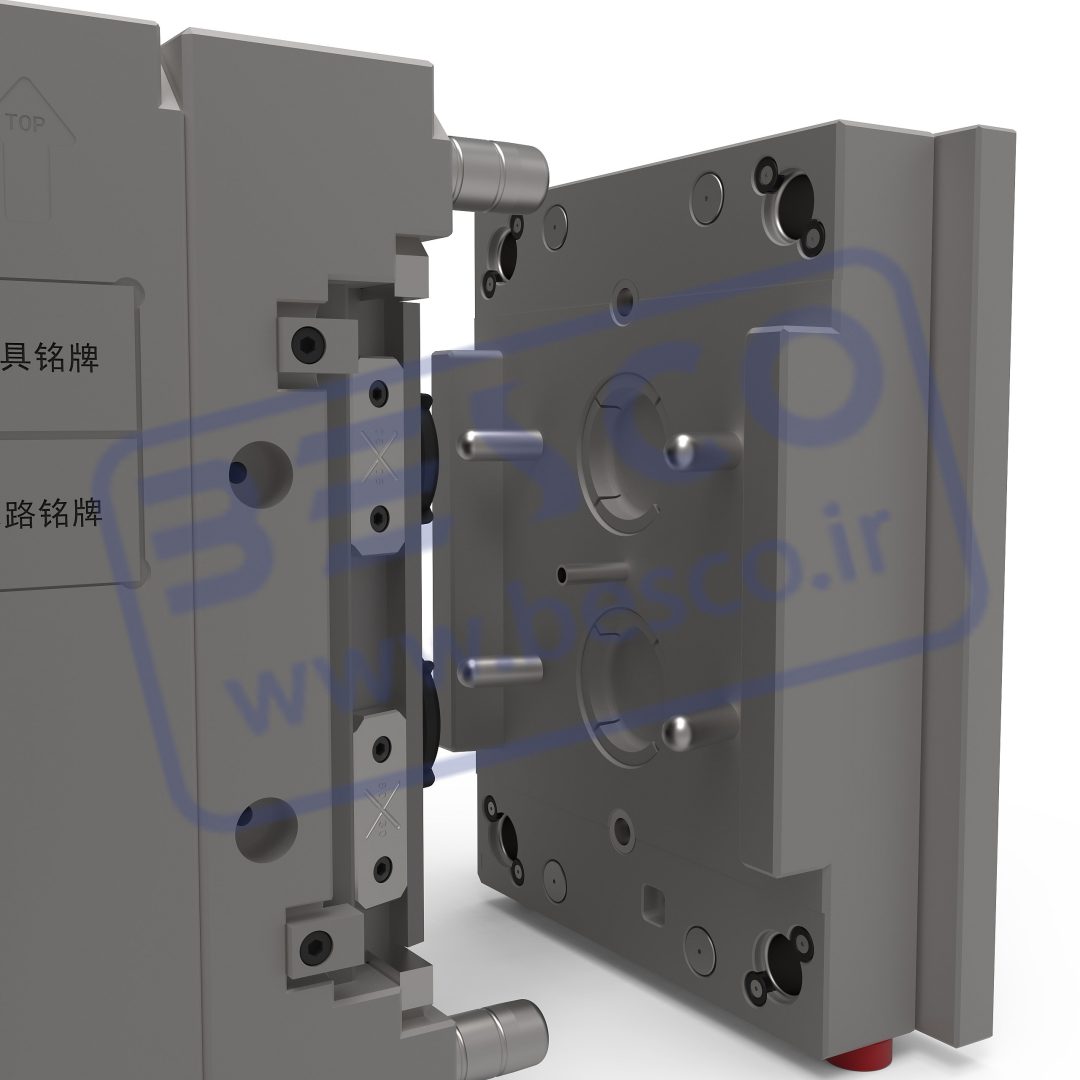

درگاه تزریق (Gate): درگاه تزریق نقطهای است که پلاستیک مذاب از طریق آن به داخل قالب وارد میشود. طراحی درگاه بهگونهای است که جریان پلاستیک را بهصورت یکنواخت در قالب توزیع کند و از بروز مشکلاتی مانند عدم پر شدن قالب جلوگیری نماید.

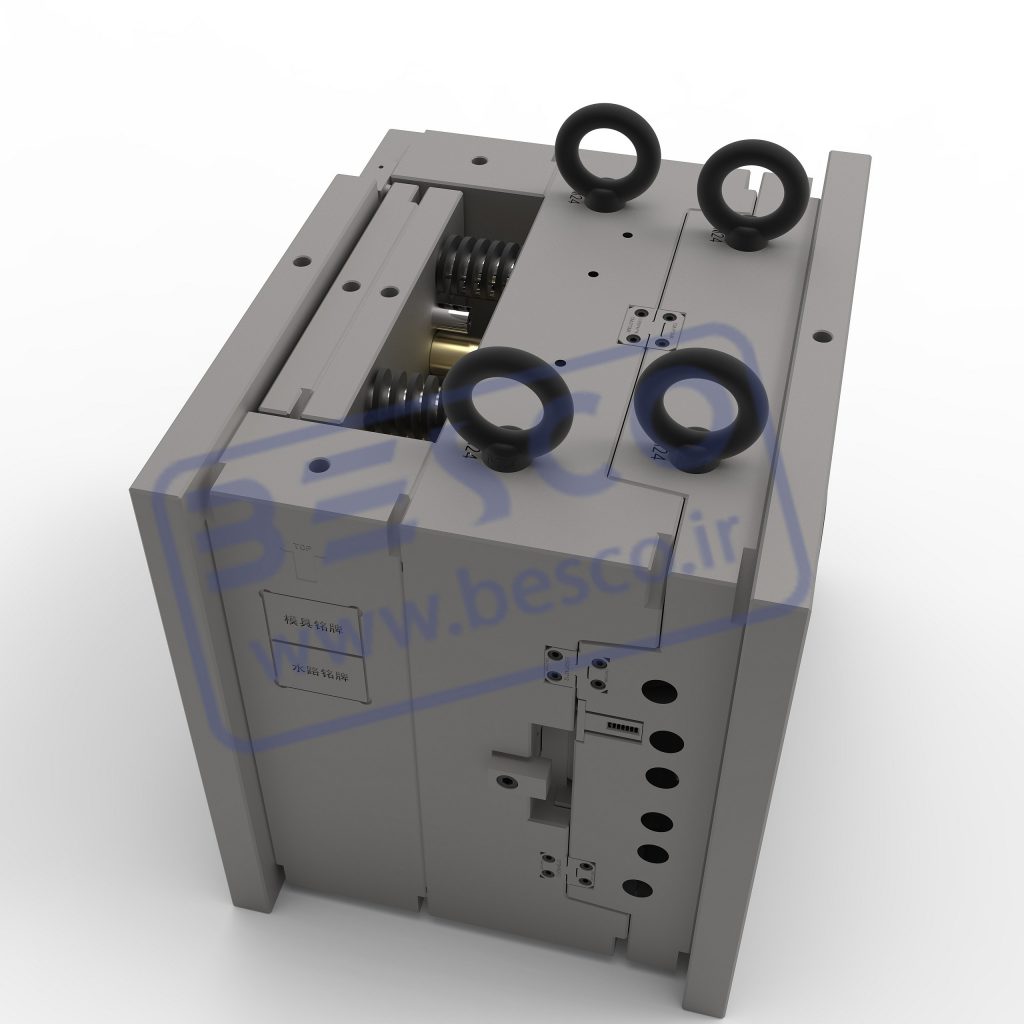

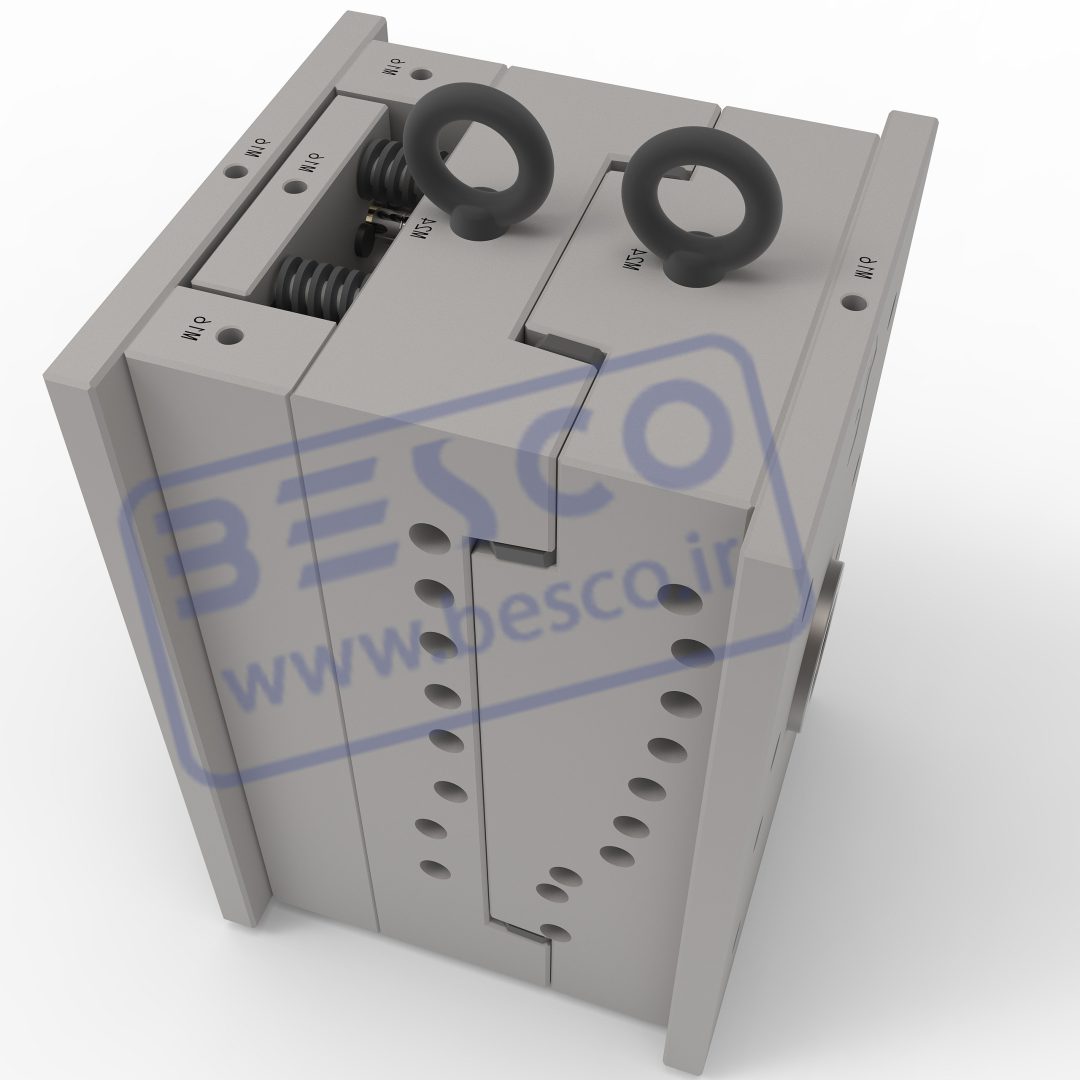

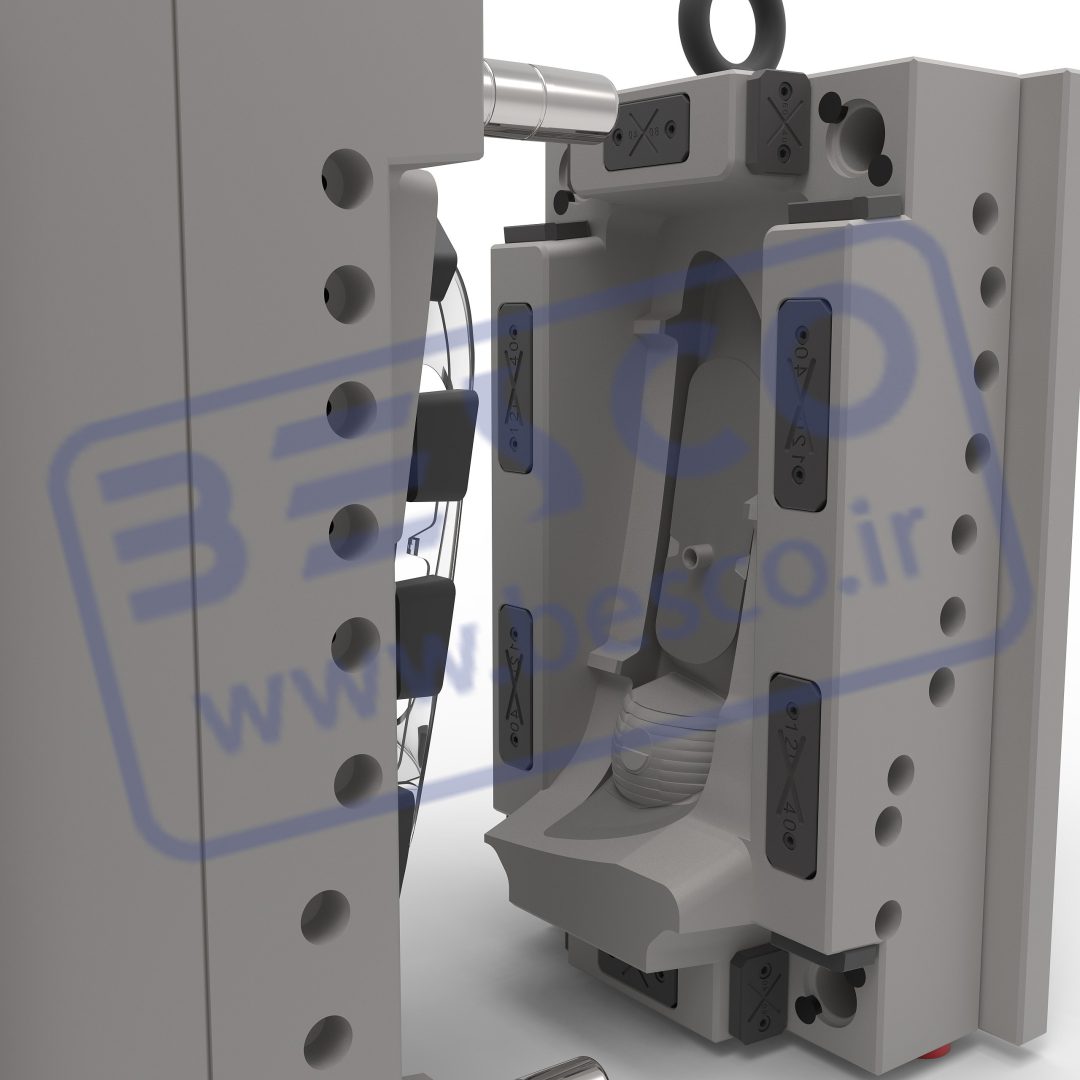

خنککنندهها (Cooling System): این سیستمها شامل لولهها و کانالهایی هستند که به مایع خنککننده اجازه میدهند تا در قالب جریان یابد و دمای قالب را کنترل کند. خنککردن قالب بعد از تزریق پلاستیک، فرآیند جامد شدن پلاستیک و خروج آن از قالب را تسهیل میکند.

پینهای ejector (Ejector Pins): این پینها بعد از اینکه پلاستیک در قالب جامد شد، وظیفه بیرون آوردن قطعه نهایی از قالب را بر عهده دارند. این پینها معمولا در قسمت پشت قالب نصب میشوند.

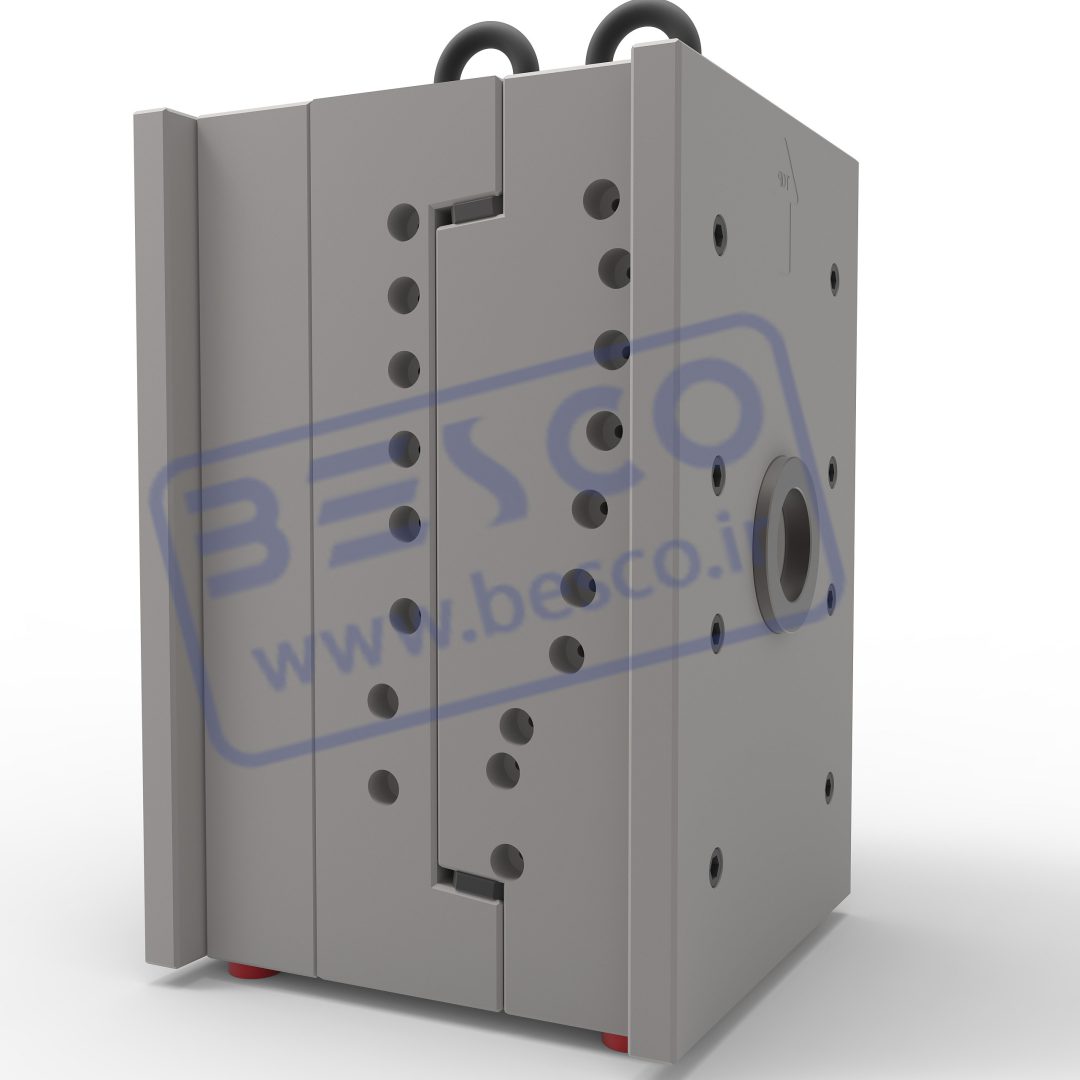

فریم قالب (Mold Base): فریم قالب اساس و ساختار اصلی قالب است که تمامی اجزا را در خود نگه میدارد. این فریم از آلیاژهای مقاوم به فشار و حرارت ساخته میشود.

سیستم وکیوم (Vacuum System): در بعضی قالبها، برای جلوگیری از بهجا ماندن هوا و ایجاد حبابهای هوا در قطعه، سیستم وکیوم مورد استفاده قرار میگیرد.

پوششها و لایههای محافظ (Mold Coating): برای جلوگیری از خوردگی و سایش قالب و همچنین افزایش عمر قالب، از پوششها و لایههای محافظ استفاده میشود.

دستگاههای سنجش و کنترل (Sensors and Controls): در قالبهای پیشرفته، سیستمهای حسگری برای اندازهگیری دما، فشار و جریان پلاستیک در قالب وجود دارند که به اپراتورها کمک میکنند تا فرآیند تزریق را بهینه کنند.

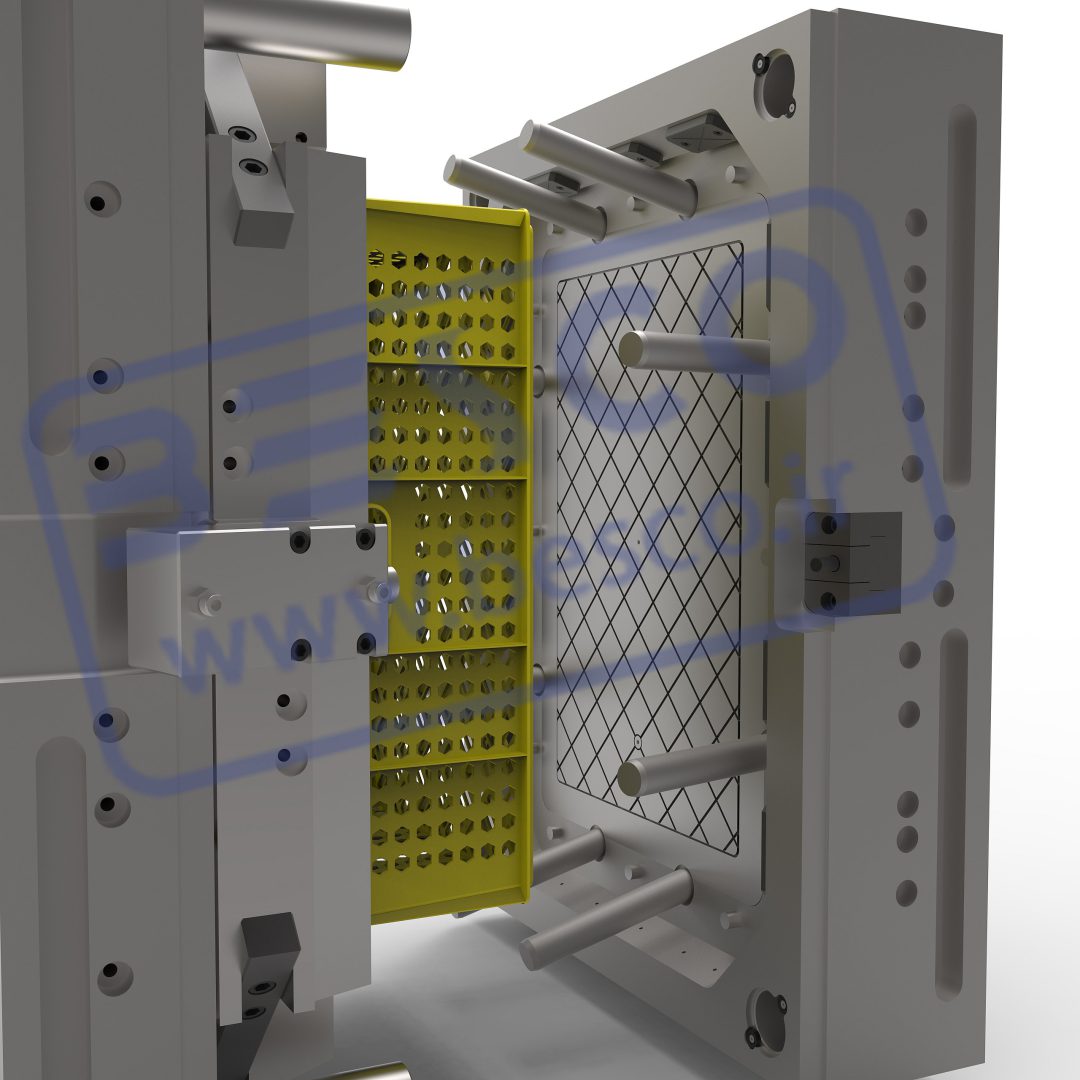

سیستم راهگاه یکی از اجزای حیاتی در قالب تزریق پلاستیک است که وظیفه هدایت پلاستیک مذاب از نازل دستگاه تزریق به حفرههای قالب را بر عهده دارد. طراحی صحیح این سیستم میتواند تأثیر زیادی بر کیفیت نهایی قطعه و کارایی فرآیند تزریق داشته باشد. در ادامه، به بررسی جزئیات سیستم راهگاه میپردازیم:

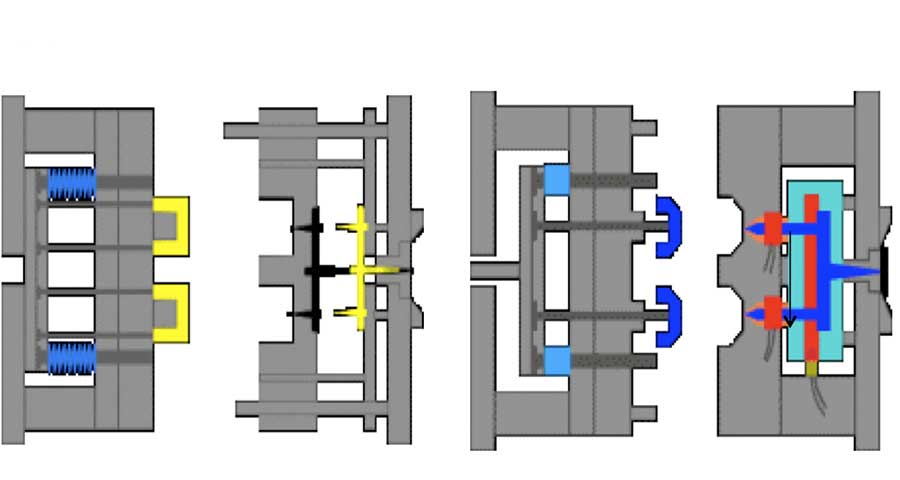

سیستمهای راهگاه به دو دسته اصلی تقسیم میشوند: راهگاه سرد و راهگاه گرم.

در سیستم راهگاه سرد، پلاستیک مذاب از طریق یک کانال سرد به حفرههای قالب هدایت میشود. این سیستم سادهتر و ارزانتر از سیستم راهگاه گرم است، اما ممکن است مشکلاتی مانند انجماد زودهنگام پلاستیک در کانال راهگاه ایجاد شود. این سیستم برای تولید قطعات ساده و ضخیم دیواره مناسب است.

مزایا:

معایب:

در سیستم راهگاه گرم، کانال راهگاه گرم میشود تا پلاستیک مذاب در طول مسیر به حفرههای قالب خنک نشود. این سیستم برای تولید قطعات پیچیده و نازک دیواره مناسب است و کیفیت بالاتری را ارائه میدهد.

مزایا:

معایب:

سیستم راهگاه شامل چندین جزء اصلی است که هر کدام نقش مهمی در هدایت پلاستیک مذاب دارند:

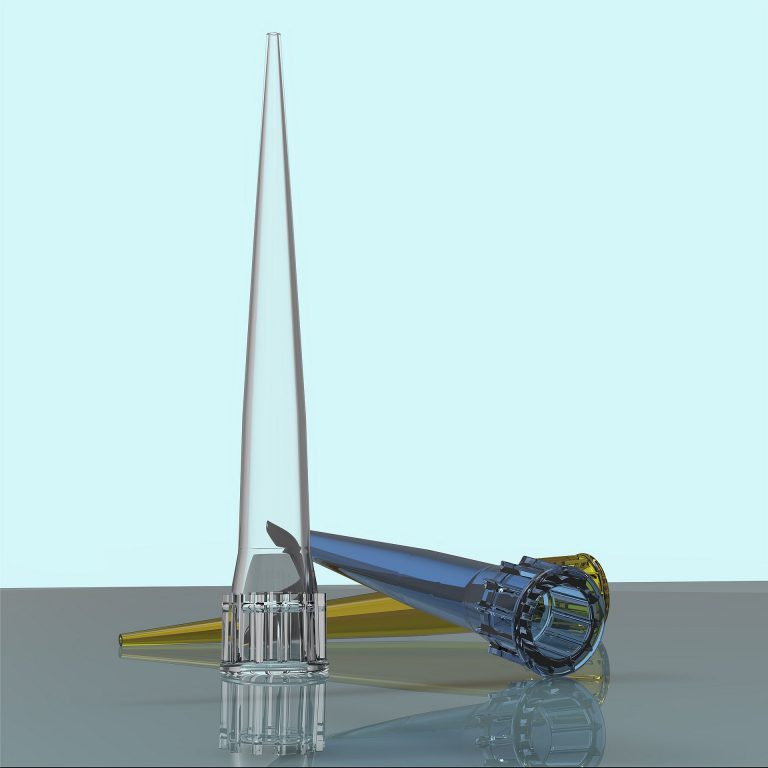

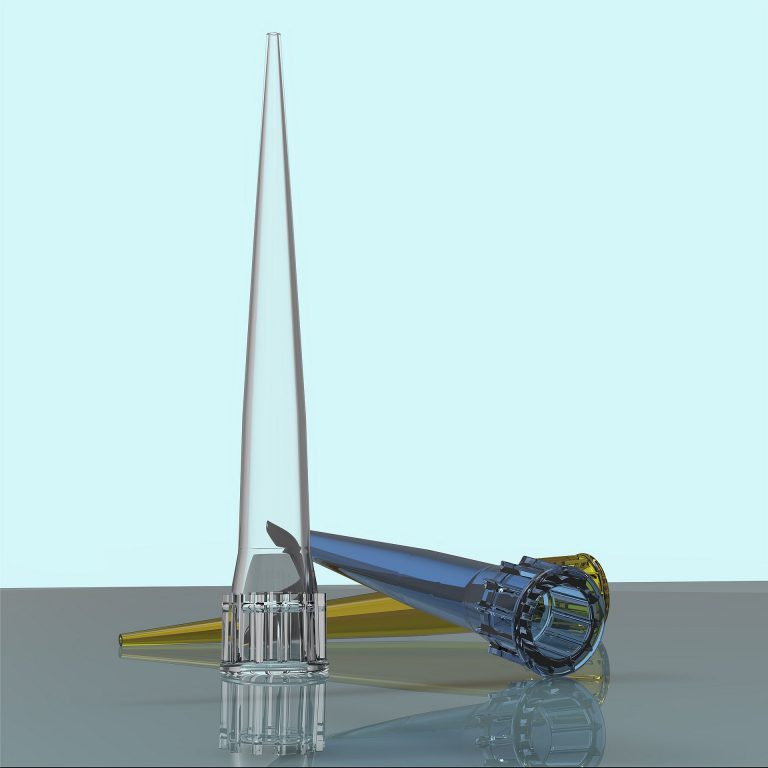

نازل اولین نقطه تماس پلاستیک مذاب با قالب است. نازل باید به گونهای طراحی شود که پلاستیک را به طور یکنواخت و بدون ایجاد حباب یا نقص به کانال راهگاه هدایت کند.

کانال راهگاه مسیری است که پلاستیک مذاب از نازل به حفرههای قالب هدایت میشود. طراحی این کانال باید به گونهای باشد که جریان پلاستیک به طور یکنواخت و بدون ایجاد مقاومت زیاد انجام شود.

دروازه نقطهای است که پلاستیک مذاب از کانال راهگاه وارد حفره قالب میشود. اندازه و شکل دروازه تأثیر زیادی بر کیفیت قطعه نهایی دارد. دروازه باید به گونهای طراحی شود که جریان پلاستیک به طور یکنواخت و بدون ایجاد نقص وارد حفره شود.

طراحی سیستم راهگاه نیازمند دقت و دانش فنی بالاست. در این مرحله، باید به موارد زیر توجه شود:

فرآیند ساخت قالب تزریق پلاستیک شامل چندین مرحله کلیدی است که هر کدام اهمیت خاص خود را دارند. این مراحل به شرح زیر هستند:

طراحی قالب تزریق پلاستیک :

ساخت قالب تزریق پلاستیک :

تست و اصلاح:

تولید انبوه:

برخی از مشکلات رایج در طراحی و تولید قالبهای تزریق پلاستیک شامل موارد زیر است:

عیوب سطحی: مشکلاتی مانند خط و خش و یا تغییر رنگ میتواند به دلیل طراحی ضعیف یا مواد نامناسب رخ دهد.

مشکلات دمایی: دمای قالب و پلاستیک باید به دقت کنترل شود، زیرا نوسانات دمایی میتواند باعث انقباض و تغییر شکل قطعه شود.

جریان نامناسب پلاستیک: اگر پلاستیک به درستی در قالب جریان پیدا نکند، ممکن است قسمتهایی از قطعه فاقد مواد شود.

هزینه طراحی قالب تزریق پلاستیک به عواملی همچون پیچیدگی طراحی، نوع و جنس مواد قالب، اندازه قالب، تعداد اجزاء، و فرآیند تولید بستگی دارد. هرچه طراحی پیچیدهتر باشد و مواد استفادهشده گرانتر باشند، هزینه نیز بیشتر خواهد بود.

پلاستیک پس از تزریق به قالب باید سرد شود تا جامد شده و شکل قالب را به خود بگیرد. سیستم خنککننده در قالبها نقش مهمی در فرآیند تولید ایفا میکند. بدون سیستم خنککننده کارآمد، زمان تولید طولانیتر خواهد شد و کیفیت قطعه ممکن است تحت تأثیر قرار گیرد.

بله، قالبهای تزریق پلاستیک نیاز به نگهداری و تمیزکاری منظم دارند تا عمر آنها افزایش یابد و از خرابیها یا ضایعات جلوگیری شود. این نگهداری میتواند شامل تمیز کردن کانالهای جریان، بررسی سیستمهای خنککننده، و بررسی قطعات متحرک مانند پینهای ejector باشد.

معمولاً از فولاد و آلومینیوم برای ساخت قالبهای تزریق پلاستیک استفاده میشود. فولاد برای قالبهایی که نیاز به عمر طولانی و تحمل فشار بالا دارند مناسب است، در حالی که آلومینیوم برای قالبهای با تولید حجم پایین و سرعت بالا مناسبتر است.

عواملی چون نوع و کیفیت مواد قالب، شرایط فرآیند تزریق (دمای فشار، زمان خنکسازی)، و نحوه نگهداری قالب تأثیر زیادی بر عمر آن دارند. نگهداری منظم و استفاده از مواد با کیفیت بالا عمر قالب را افزایش میدهد.

قالبهای یکقسمتی فقط یک قطعه در هر بار تزریق تولید میکنند، در حالی که قالبهای دو قسمتی میتوانند چندین قطعه را در یک چرخه تولید کنند. قالبهای دو قسمتی معمولاً برای تولید قطعات با حجم بالا و هزینه کمتر در هر واحد استفاده میشوند.

درگاه تزریق نقطهای است که پلاستیک مذاب وارد قالب میشود. انتخاب صحیح درگاه تزریق از اهمیت زیادی برخوردار است، زیرا باعث میشود جریان پلاستیک بهطور یکنواخت به همه قسمتهای قالب برسد و از بروز مشکلاتی مانند عدم پر شدن قالب یا ایجاد ترک جلوگیری کند.

بله، قالبهای تزریق پلاستیک میتوانند برای تزریق مواد مختلف استفاده شوند، به ویژه اگر از قالبهای دو مرحلهای (Two-Shot) یا قالبهای چند لایه استفاده شود. این قالبها میتوانند دو یا چند ماده مختلف را بهطور همزمان در یک قطعه ترکیب کنند.

سیستم خنککننده نقش حیاتی در کاهش زمان چرخه تولید و جلوگیری از ایجاد نقصهای کیفیتی دارد. اگر خنککننده بهدرستی طراحی نشود، ممکن است دمای قالب بهدرستی کنترل نشود، که منجر به مشکلاتی مانند انقباض نامناسب، ترک خوردگی یا غیر یکنواختی در ابعاد قطعه نهایی خواهد شد.

کیفیت قالب تزریق پلاستیک میتواند از طریق بررسی دقت ابعاد قطعات تولیدی، یکنواختی پر شدن قالب، زمان چرخه تولید، و میزان ضایعات ارزیابی شود. همچنین بررسی نحوه کارکرد سیستمهای خنککننده، کانالهای جریان، و درگاههای تزریق از مهمترین ارزیابیها برای تعیین کیفیت قالب است.

عواملی مانند استفاده از مواد غیر استاندارد، فشار بیش از حد در فرآیند تزریق، نداشتن سیستم خنککننده مناسب، یا نگهداری ناکافی قالب میتوانند باعث خرابی یا کاهش عمر قالب شوند. همچنین استفاده نادرست از دستگاههای تزریق یا عدم تطابق بین قالب و دستگاه نیز میتواند منجر به خرابی قالب شود.

بسکو، تامین کننده ماشین آلات تزریق پلاستیک. نماینده انحصاری برند FCS و TOPSTAR در ایران و عراق.

دفتر مرکزی یزد: بلوار جمهوری، برج آسمان، طبقه سوم، واحد 39

دفتر تهران: سه راه تهرانپارس، خیابان اتحاد، 11 غربی، پلاک 35

کارخانه: یزد، کنارگذر یزد – کرمان، کیلومتر 7، سمت راست پل روگذر راه آهن