دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک چیست؟

دستگاه تزریق پلاستیک یک ماشین صنعتی پیشرفته است که برای تولید انواع قطعات پلاستیکی با تیراژ بالا استفاده می شود. عملکرد این دستگاه به این صورت است که مواد پلیمری ذوب شده با فشار بالا به داخل قالب تزریق می شوند و پس از سرد شدن، قطعاتی با شکل دقیق، کیفیت یکنواخت و قابلیت تکرار بالا تولید می گردند.

این دستگاه به دلیل سرعت تولید بالا، کاهش ضایعات و کنترل دقیق کیفیت، یکی از اصلی ترین تجهیزات در صنایع مختلف به شمار می رود. از خودروسازی و بسته بندی گرفته تا لوازم خانگی، تجهیزات پزشکی و قطعات صنعتی، استفاده از دستگاه تزریق پلاستیک باعث افزایش بهره وری خطوط تولید و کاهش هزینه های عملیاتی می شود.

در ادامه، نگاهی جامع به دستگاه های تزریق پلاستیک خواهیم داشت؛ از روش کار و مراحل اصلی فرایند تولید، انواع دستگاه ها شامل هیدرولیک، الکتریکی و هیبرید، تا بررسی مواد اولیه پرکاربرد و تاثیر ان ها بر کیفیت نهایی محصول. همچنین کاربردهای صنعتی، مزایای استفاده، ویژگی های فنی و عملکردی دستگاه ها، راهنمای خرید، قیمت گذاری دستگاه تزریق پلاستیک و اهمیت مشاوره تخصصی قبل از خرید بررسی خواهد شد.

- نوع دستگاه: جنرال

- تناژ دستگاه: 100 تا 1250 تن

- کاربرد: قطعات خودرو، بسته بندی، ایمنی، تجهیزات صنعتی، لواز خانگی و…

- نوع دستگاه: تولید سطل

- تناژ دستگاه: 300 تا 530

- کاربرد:صنایع بسته بندی مناسب تولید سطل

- نوع دستگاه: پرسرعت ( جداره نازک )

- تناژ دستگاه: 300 تا 470 تن

- کاربرد: صنایع بسته بندی، تولید قطعات جداره نازک (مناسب برای IML)

- نوع دستگاه: پت و پریفرم

- تناژ دستگاه: 160 تا 600 تن

- کاربرد: مناسب برای تولید انواع پریفورم در سایز های مختلف

- نوع دستگاه: دو صفحه ای

- تناژ دستگاه: 500 تا 4000 تن

- کاربرد: قطعات خودرو، بسته بندی، ایمنی، تجهیزات صنعتی، لواز خانگی، پالت

- نوع دستگاه: دو و چند رنگ

- تناژ دستگاه: 160 تا 1900 تن

- کاربرد: مناسب تولید قطعات دو رنگ، چراغ خودرو و لوازم خانگی

- نوع دستگاه: تمام برقی

- تناژ دستگاه: 50 تا 900 تن

- کاربرد: صنایع پزشکی، مناسب تولید سرنگ، لوله نمونه برداری خون و..

مشاهده تمام مدل های

دستگاه تزریق پلاستیک

انواع دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک به طور کلی در دو نوع عمودی و افقی تولید می شود، اما در صنعت و تولید انبوه، دستگاه های افقی بیشترین کاربرد را دارند. زیرا قابلیت تولید با ظرفیت بالا تر و همچنین امکان تولید محصولات بزرگ و پیچیده تر را ارائه میکند. در ادامه به بررسی دقیق تر این موارد میپردازیم.

دستگاه تزریق پلاستیک عمودی

دستگاه های عمودی معمولا برای قالب های کوچک، قطعات حساس و کاربردهای خاص مناسب هستند و در تولید انبوه استفاده گسترده ای ندارند.

دستگاه تزریق پلاستیک افقی

دستگاه تزریق پلاستیک افقی برای تولید قطعات پلاستیکی با تیراژ بالا، قالب های بزرگ و خطوط تولید صنعتی ترجیح داده می شوند همچنین خرید دستگاه های تزریق پلاستیک افقی برای کارخانه های بزرگ با ظرفیت تولید بالا گزینه بهتری است. در میان دستگاه های افقی، سه نوع اصلی وجود دارد که هر کدام مزایا و کاربردهای خاص خود را دارند:

- دستگاه تزریق پلاستیک هیدرولیک: این دستگاه با استفاده از پمپ هیدرولیک عمل می کند و برای تولید قطعات بزرگ، قالب های پیچیده و تیراژ بالا بسیار مناسب است.

- دستگاه تزریق پلاستیک تمام الکتریک: با بهره گیری از کنترل دیجیتال و موتورهای سروو، دقت و تکرارپذیری بالا، مصرف انرژی کمتر و تولید یکنواخت قطعات را فراهم می کند.

- دستگاه تزریق پلاستیک هیبرید: ترکیبی از قدرت هیدرولیک و کنترل سروو الکتریکی است و تعادل مناسبی بین توان، دقت و سرعت تولید ایجاد می کند.

شناخت انواع دستگاه تزریق پلاستیک افقی به شما کمک می کند تا دستگاه مناسب تولید صنعتی خود را بر اساس حجم تولید، نوع مواد و پیچیدگی قالب انتخاب کنید. همچنین شما میتوانید با مطالعه مقاله انواع دستگاه تزریق پلاستیک اطلاعات جامع تری در مورد این مسئله کسب کنید.

برندهای دستگاه تزریق پلاستیک در بسکو

در مجموعه بسکو دو برند معتبر و شناخته شده دستگاه تزریق پلاستیک ارائه می شوند که هر کدام در صنعت پلاستیک جایگاه خاص خود را دارند و برای نیازهای مختلف تولیدی مناسب اند: FCS تایوان و TOPSTAR چین. این دو برند با ترکیب تکنولوژی مدرن، کیفیت ساخت بالا و خدمات پشتیبانی قابل اعتماد، گزینه های قوی برای خطوط تولید صنعتی هستند.

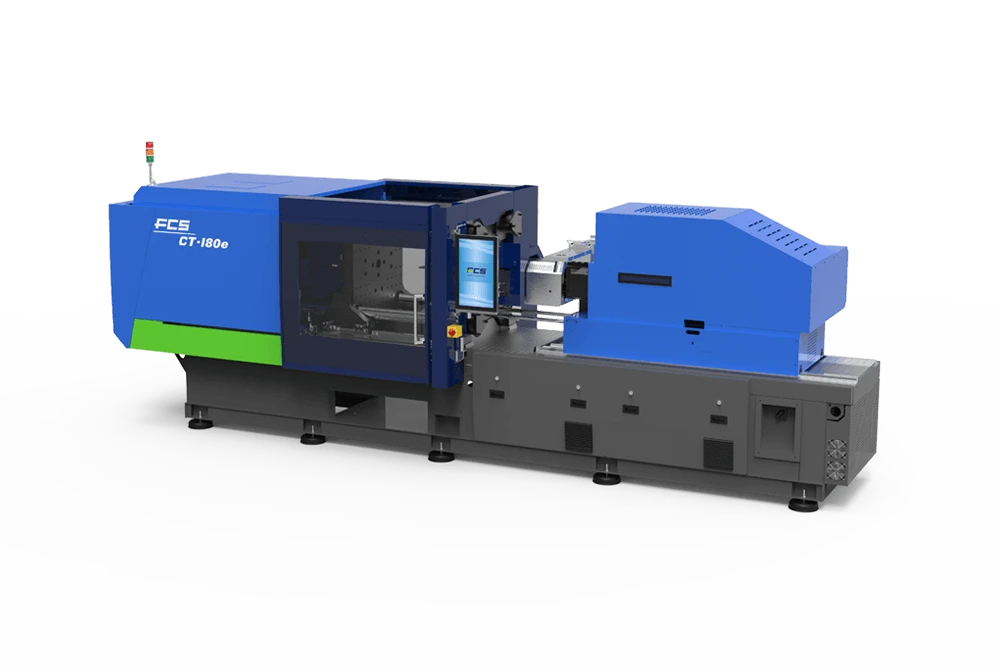

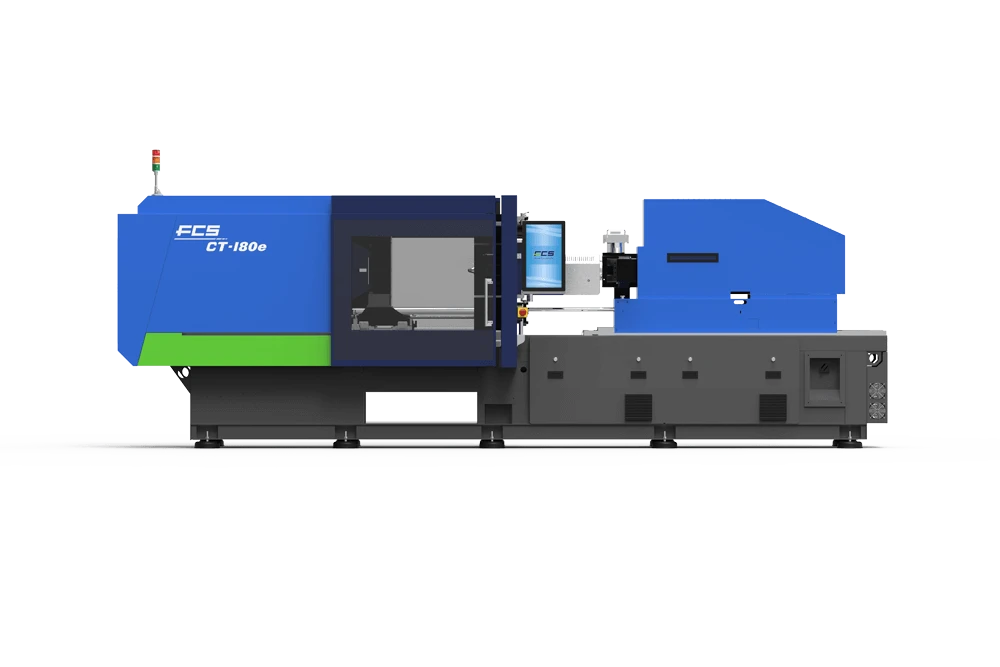

دستگاه تزریق پلاستیک FCS

FCS یکی از تولیدکنندگان باسابقه دستگاه های تزریق پلاستیک است که از سال های ابتدایی صنعت تزریق پلاستیک حضور داشته و به عنوان یکی از شرکت های پیشرو در تایوان شناخته می شود.

محصولات این برند طیف گسترده ای از ماشین های تزریق هیدرولیک، سروو هیدرولیک و سیستم های پیشرفته دو جزئی (Multi‑Component) را در بر می گیرند، که برای کاربردهای صنعتی مختلف قابل استفاده اند.

ویژگی های کلیدی FCS:

- تکنولوژی تایوانی با کیفیت ساخت بالا

- تکنولوژی سروو موتور

- سری های متنوع برای نیازهای مختلف تولید

- مصرف انرژی بهینه با سیستم های سروو

- مناسب برای تولید قطعات با دقت بالا

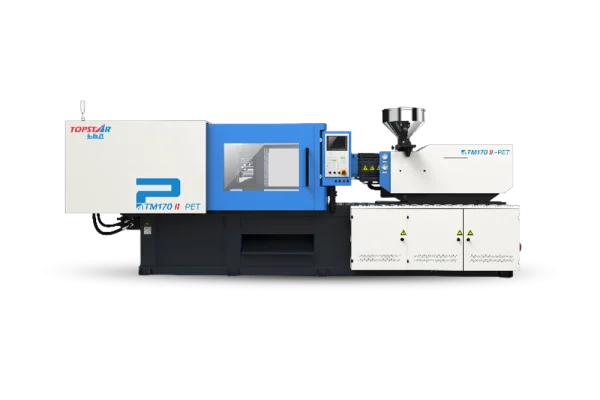

ویژگی های کلیدی دستگاه تزریق TOPSTAR

TOPSTAR یکی از برندهای قدرتمند چینی در حوزه دستگاه های تزریق پلاستیک است که با بیش از دو دهه تجربه در طراحی و تولید ماشین های صنعتی، توانسته دستگاه هایی با دقت بالا، عملکرد پایدار و خدمات پشتیبانی گسترده ارائه دهد.

طراحی مقاوم و استفاده از قطعات باکیفیت در ساخت دستگاه ها منجر به طول عمر بالا و نگهداری ساده تر می گردد. همچنین برند TOPSTAR توانایی تطبیق با انواع نیازهای صنعتی را دارد، از قطعات کوچک صنعتی گرفته تا محصولات بزرگ و پیچیده، و در صنایع مختلف از جمله بسته بندی، خودروسازی و لوازم خانگی کاربرد دارد.

ویژگی های کلیدی دستگاه تزریق TOPSTAR:

- سیستم کنترل هوشمند و دقیق تزریق

- طراحی قوی و طول عمر بالا

- تطبیق پذیری با کاربردهای مختلف صنعتی

- قیمت مقرون به صرفه

مواد اولیه مورد استفاده در دستگاه تزریق پلاستیک

مواد اولیه، نقش اساسی در کیفیت و دوام محصولات پلاستیکی تولید شده با دستگاه تزریق دارند. انتخاب درست مواد باعث افزایش مقاومت، طول عمر و زیبایی قطعه نهایی می شود و تاثیر مستقیم بر عملکرد و هزینه تولید دارد.

در دستگاه های تزریق پلاستیک، انواع پلیمرها و ترکیبات مختلف به کار می روند که هر کدام ویژگی ها و کاربردهای خاص خود را دارند:

- پلی پروپیلن (PP): سبک، مقاوم در برابر ضربه و مواد شیمیایی، مناسب برای ظروف بسته بندی، لوازم خانگی و قطعات خودرو.

- پلی اتیلن (PE): انعطاف پذیر، مقاوم در برابر رطوبت و حرارت، کاربرد در بطری ها، لوله ها و قطعات صنعتی.

- پلی استایرن (PS): شفاف و مقاوم در برابر ضربه، استفاده در بسته بندی مواد غذایی و محصولات ارایشی.

- ABS (اکریلونیتریل بوتادین استایرن): مقاوم، سخت و با سطح صاف، مناسب برای قطعات الکترونیکی، لوازم خانگی و خودرو.

- پلی کربنات (PC): مقاوم در برابر حرارت و ضربه، استفاده در تجهیزات پزشکی، لوازم روشنایی و قطعات صنعتی.

- PVC: مقاوم در برابر مواد شیمیایی و سایش، کاربرد در لوله و اتصالات ساختمانی و صنعتی.

انتخاب مواد اولیه مناسب، نه تنها کیفیت قطعه نهایی را تضمین می کند، بلکه به عملکرد صحیح دستگاه تزریق پلاستیک و کاهش ضایعات کمک می کند. برای محصولات خاص، ترکیب مواد و افزودنی های تقویتی نیز می تواند عملکرد و ظاهر قطعه را بهینه کند.

کاربرد دستگاه تزریق پلاستیک در صنایع مختلف

دستگاه تزریق پلاستیک به دلیل توانایی تولید قطعات دقیق، پیچیده و با تیراژ بالا، در صنایع مختلف کاربرد گسترده ای دارد. در جدول زیر، صنایع مختلف، نمونه محصولات قابل تولید و دستگاه های پیشنهادی برای هر صنعت امده است:

| صنعت | محصولات قابل تولید | دستگاه های پیشنهادی |

|---|---|---|

| آرایشی و بهداشتی | برس، شانه، مسواک، دسته لوازم برقی زیبایی، سری لیزر و فیس براش |

دستگاه تزریق پلاستیک FCS SA دستگاه تزریق پلاستیک TOPSTAR TMII دستگاه تزریق پلاستیک FCS HT |

| ابزار آلات | سه راهی برق، محافظ، قاب ابزار و تجهیزات پلاستیکی صنعتی |

دستگاه تزریق پلاستیک FCS SA دستگاه تزریق پلاستیک TOPSTAR TMII دستگاه تزریق پلاستیک TOPSTAR TH |

| اسباب بازی | انواع اسباب بازی فکری، آموزشی، عروسک، ماشین و بلوک های ساختنی |

دستگاه تزریق پلاستیک FCS SA دستگاه تزریق پلاستیک FCS FA |

| ایمنی | کلاه ایمنی، موانع ترافیکی، سرعت گیر، عینک و دستکش عایق الکتریسیته |

دستگاه تزریق پلاستیک FCS LN / LM دستگاه تزریق پلاستیک FCS SA |

| بسته بندی | بطری آب معدنی، روغن، شوینده، مواد آرایشی، ظروف نگهداری مواد غذایی |

دستگاه تزریق پلاستیک FCS SA-H دستگاه تزریق پلاستیک FCS SA-P دستگاه تزریق پلاستیک TOPSTAR TMII |

| پزشکی | هوزینگ تجهیزات پزشکی، قطعات مصرفی پلاستیکی، سری دستگاه های پزشکی |

دستگاه تزریق پلاستیک FCS CT-e دستگاه تزریق پلاستیک FCS CT-r دستگاه تزریق پلاستیک TOPSTAR TEII |

| تجهیزات صنعتی | پالت، مخازن، قطعات صنعتی، تجهیزات کارگاهی و قطعات بزرگ پلاستیکی |

دستگاه تزریق پلاستیک FCS SA دستگاه تزریق پلاستیک TOPSTAR TH دستگاه تزریق پلاستیک TOPSTAR TMII |

| خودرو | سپر، چراغ جلو و عقب، آینه بغل، داشبورد، قطعات تزئینی داخلی |

دستگاه تزریق پلاستیک FCS LM دستگاه تزریق پلاستیک FCS FB-R دستگاه تزریق پلاستیک FCS GW-R |

| ساختمان | لوله و اتصالات، وافل سقفی، کلید و پریز، قطعات ساختمانی پلاستیکی |

دستگاه تزریق پلاستیک FCS HT-PVC دستگاه تزریق پلاستیک TOPSTAR TH |

| غذایی | ظروف یکبارمصرف، فریزری، مایکروویوی، بطری مواد غذایی | دستگاه تزریق پلاستیک FCS SA-H |

| کالای دیجیتال | بدنه تجهیزات دیجیتال، قاب الکترونیکی، لوازم جانبی موبایل |

دستگاه تزریق پلاستیک FCS HT دستگاه تزریق پلاستیک TOPSTAR TH |

| لوازم تحریر | خودکار، مداد، پاک کن، گیره و ملزومات پلاستیکی اداری |

دستگاه تزریق پلاستیک FCS SA دستگاه تزریق پلاستیک TOPSTAR TMII |

| لوازم خانگی | پارچ، آبکش، لگن، آبچکان، جا قاشقی، سطل زباله |

دستگاه تزریق پلاستیک FCS FA دستگاه تزریق پلاستیک FCS FB-R |

مزایای استفاده از دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک یکی از پرکاربردترین و بهینه ترین ماشین الات صنعتی برای تولید قطعات پلاستیکی است و استفاده از ان مزایای متعددی برای تولیدکنندگان و صنایع مختلف به همراه دارد. این مزایا به گونه ای هستند که سرعت تولید، کیفیت محصول و صرفه جویی در هزینه ها را به طور همزمان بهبود می بخشند.

- سرعت و تیراژ بالای تولید: دستگاه تزریق پلاستیک امکان تولید حجم زیاد قطعات در زمان کوتاه را فراهم می کند، به همین دلیل برای خطوط تولید صنعتی و کارخانه های بزرگ بسیار مناسب است.

- کیفیت یکنواخت و دقت بالا: کنترل دقیق دما، فشار و زمان تزریق باعث تولید قطعاتی با ابعاد دقیق و کیفیت یکسان در هر چرخه تولید می شود.

- کاهش ضایعات و بازیافت اسان: دستگاه های تزریق پلاستیک می توانند مواد دورریز را مجددا ذوب و تزریق کنند، که هم از لحاظ اقتصادی مقرون به صرفه است و هم به محیط زیست کمک می کند.

- امکان تولید قطعات پیچیده و سفارشی: قالب های متنوع و پیشرفته، تولید قطعات سه بعدی و با طراحی خاص را ممکن می سازند.

- صرفه جویی در هزینه ها و انرژی: خودکار بودن مراحل تولید باعث کاهش نیروی انسانی مورد نیاز و کاهش هزینه های عملیاتی می شود.

- انعطاف پذیری در استفاده از مواد اولیه: قابلیت استفاده از انواع پلاستیک ها مانند پلی پروپیلن، پلی اتیلن، ABS و پلی استایرن، امکان تولید محصولات متنوع با خواص فنی متفاوت را فراهم می کند.

نحوه عملکرد دستگاه تزریق پلاستیک

عملکرد دستگاه تزریق پلاستیک بر پایه یک فرآیند دقیق، پیوسته و کاملاً کنترل شده طراحی شده است که امکان تولید قطعات پلاستیکی با کیفیت یکنواخت و تیراژ بالا را فراهم می کند. این فرآیند به گونه ای است که مواد اولیه پلیمری، پس از ذوب شدن، با فشار مشخص وارد قالب شده و پس از شکل گیری، به قطعه نهایی تبدیل می شوند.

در مرحله نخست، مواد پلاستیکی (گرانول) وارد قیف دستگاه می شوند و به سمت سیلندر هدایت می گردند. در داخل سیلندر، مواد تحت تأثیر حرارت هیترها و حرکت ماردون به تدریج ذوب و کاملاً یکنواخت می شوند. ماردون علاوه بر ذوب مواد، وظیفه مخلوط سازی و آماده سازی حجم دقیق مواد برای تزریق را نیز بر عهده دارد.

پس از آماده شدن مواد مذاب، قالب دستگاه با نیروی قفل کننده مناسب بسته می شود تا از نشت مواد جلوگیری شود. سپس مواد با فشار بالا از طریق واحد تزریق به داخل حفره های قالب رانده می شوند. این فشار نقش مهمی در پر شدن کامل قالب، ایجاد جزئیات دقیق و کیفیت سطح قطعه دارد.

در ادامه، مواد تزریق شده داخل قالب وارد مرحله خنک کاری می شوند. در این مرحله، پلاستیک به تدریج سرد شده و شکل نهایی خود را تثبیت می کند. پس از رسیدن قطعه به استحکام کافی، قالب باز شده و قطعه نهایی توسط سیستم پران از قالب خارج می شود.

این چرخه به صورت مداوم و با کنترل دقیق پارامترهایی مانند دما، فشار، زمان تزریق و زمان خنک کاری تکرار می شود. همین موضوع باعث شده است که دستگاه تزریق پلاستیک یکی از دقیق ترین و قابل اعتمادترین روش های تولید قطعات پلاستیکی در صنایع مختلف باشد و نقش مهمی در افزایش بهره وری، کاهش ضایعات و تولید انبوه ایفا کند.

اجزای دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک از چند جزء کلیدی تشکیل شده که هر کدام نقش مهمی در فرایند تولید دارند:

- سیلندر (Cylinder):محفظه ای است که مواد پلیمری ذوب شده در ان نگهداری و اماده تزریق می شوند. سیلندر با گرما و فشار مناسب مواد را به ماردون هدایت می کند.

- ماردون (Screw):مارپیچی است که داخل سیلندر قرار دارد و مواد پلیمری را به جلو هدایت، مخلوط و ذوب می کند. ماردون سرعت و دقت تزریق را کنترل می کند.

- قالب (Mold):قطعه ای فلزی با شکل دقیق محصول نهایی که مواد ذوب شده در ان تزریق می شوند و پس از سرد شدن شکل قطعه را می گیرند.

- سیستم هیدرولیک (Hydraulic System):بخش قدرت دستگاه که نیروی لازم برای حرکت ماردون و باز/بسته کردن قالب ها را فراهم می کند.

- کنترلر (Controller):واحد الکترونیکی که دما، فشار، زمان تزریق و مراحل مختلف فرایند را کنترل و مدیریت می کند.

- سروو موتور (Servo Motor):موتوری با دقت بالا که حرکت ماردون یا گیره ها را کنترل می کند و مصرف انرژی را کاهش می دهد.

- هیتر (Heater):المنت هایی که در سیلندر نصب می شوند و مواد پلیمری را با حرارت مناسب ذوب می کنند.

- شیربرقی (Solenoid Valve):سوپاپی است که جریان هیدرولیک یا هوای فشرده را کنترل می کند و مراحل تزریق را دقیق تر انجام می دهد.

راهنمای خرید دستگاه تزریق پلاستیک

خرید دستگاه تزریق پلاستیک یکی از مهم ترین تصمیمات برای هر تولیدکننده صنعتی است، زیرا انتخاب درست می تواند بهره وری خط تولید، کیفیت محصول و هزینه های عملیاتی را به طور چشمگیری بهبود دهد. در ادامه، مهم ترین نکات عملی و تخصصی که باید قبل از خرید دستگاه تزریق پلاستیک در نظر بگیرید را بررسی می کنیم:

انتخاب دستگاه متناسب با نوع محصول

اولین قدم در خرید دستگاه تزریق پلاستیک، تعیین نوع محصول و مشخصات قالب است. محصولاتی با ابعاد بزرگ، دیواره های ضخیم یا پیچیده نیاز به دستگاه های قدرتمندتر با تناژ گیره بالاتر دارند، در حالی که قطعات کوچک و ساده می توانند با دستگاه های سبک تر تولید شوند.

انتخاب تناژ مناسب دستگاه

تناژ یا نیروی قفل کنندگی، قدرت لازم برای بسته نگه داشتن قالب در حین تزریق است.

- تناژ پایین برای قطعات کوچک و قالب های سبک مناسب است.

- تناژ بالا برای قطعات بزرگ، قالب های پیچیده و تولید با فشار تزریق زیاد ضروری است.

تناژ نامناسب می تواند باعث نشت مواد، صدمات به قالب یا قطعه با کیفیت پایین شود.

بررسی نوع سیستم تزریق

دستگاه های تزریق پلاستیک بر اساس سیستم عملکرد به سه دسته اصلی تقسیم می شوند:

- هیدرولیک: قدرت بالا و قیمت مناسب، مناسب برای قطعات سنگین و تولید تیراژ بالا.

- الکتریک: دقت و تکرارپذیری بالا، مصرف انرژی کمتر، مناسب برای قطعات حساس و دقیق.

- هیبرید: ترکیب مزایای هیدرولیک و الکتریک برای کاربردهای متنوع.

بسته به نیاز تولید، دقت مورد انتظار و مصرف انرژی، باید نوع سیستم تزریق را انتخاب کنید.

توجه به سیستم کنترل و اتوماسیون

کنترلر دستگاه نقش مهمی در پایداری پارامترهای تزریق، کیفیت قطعه و کاهش خطاها دارد. سیستم های پیشرفته تر با قابلیت برنامه ریزی دقیق، نمایش پارامترها و ثبت داده های تولید کمک می کنند تا کنترل کامل بر فرایند تولید داشته باشید.

بررسی خدمات پس از فروش و قطعات یدکی

یکی از مهم ترین فاکتورها در خرید، دسترسی به خدمات پس از فروش، پشتیبانی فنی و قطعات یدکی است. دستگاهی با خدمات ضعیف ممکن است باعث افزایش زمان خرابی، توقف خط تولید و هزینه های اضافی شود.

ارزیابی مصرف انرژی و هزینه های جانبی

مصرف انرژی دستگاه، کیفیت قطعات استاندارد و هزینه های نگهداری باید پیش از خرید بررسی شوند. دستگاه های تمام الکتریک معمولا مصرف انرژی کمتر و بازگشت سرمایه سریع تری دارند.

تطابق با نوع مواد اولیه مصرفی

هر دستگاه باید با نوع مواد پلاستیکی مورد استفاده شما سازگار باشد. برخی پلاستیک ها به دما، فشار و زمان های خاص نیاز دارند که باید در انتخاب دستگاه لحاظ شوند.

قیمت دستگاه تزریق پلاستیک

قیمت دستگاه تزریق پلاستیک به عوامل مختلفی بستگی دارد و نمی توان برای آن یک عدد ثابت در نظر گرفت. این دستگاه ها بر اساس مشخصات فنی، نوع تکنولوژی، برند سازنده و نیاز خط تولید، در بازه های قیمتی متفاوتی عرضه می شوند. شناخت این عوامل به شما کمک می کند انتخابی دقیق تر و متناسب با بودجه و هدف تولیدی خود داشته باشید.

یکی از مهم ترین عوامل تعیین کننده قیمت، تناژ یا نیروی قفل قالب دستگاه است. هرچه تناژ دستگاه بالاتر باشد و امکان تولید قطعات بزرگ تر و پیچیده تر را فراهم کند، قیمت دستگاه نیز افزایش پیدا می کند. دستگاه های تزریق پلاستیک با تناژ پایین معمولاً برای قطعات کوچک و سبک مناسب هستند، در حالی که دستگاه های تناژ بالا برای صنایع سنگین، خودروسازی و قالب های بزرگ استفاده می شوند.

تاثیر سیستم دستگاه تزریق پلاستیک در قیمت

عامل مهم دیگر، نوع سیستم دستگاه است.

دستگاه های هیدرولیک معمولاً قیمت اولیه پایین تری دارند و برای تولیدات عمومی و تیراژ بالا گزینه ای اقتصادی محسوب می شوند.

دستگاه های تمام الکتریک به دلیل دقت بالا، مصرف انرژی کمتر و تکنولوژی پیشرفته تر، قیمت بالاتری دارند اما در بلندمدت می توانند هزینه های انرژی و نگهداری را کاهش دهند.

دستگاه های هیبرید نیز از نظر قیمتی در بازه ای بین هیدرولیک و الکتریک قرار می گیرند و تعادل مناسبی بین قدرت، دقت و مصرف انرژی ایجاد می کنند.

دستگاه تزریق پلاستیکی چینی یا تایوانی؟

برند و کشور سازنده نیز تأثیر مستقیمی بر قیمت دستگاه تزریق پلاستیک دارد. برندهای معتبر بین المللی مانند FCS تایوان و TOPSTAR با توجه به کیفیت ساخت، تکنولوژی، دوام قطعات و خدمات پس از فروش، ارزش خرید بالاتری ارائه می دهند. در بسیاری از موارد، اختلاف قیمت این برندها با نمونه های متفرقه، در عملکرد پایدار و عمر مفید دستگاه جبران می شود.

از دیگر عوامل مؤثر می توان به ظرفیت تزریق، نوع کنترلر، سیستم سروو موتور، میزان اتوماسیون، مصرف انرژی و تجهیزات جانبی اشاره کرد. همچنین نو یا دست دوم بودن دستگاه و هزینه های جانبی مانند نصب، راه اندازی، قالب، چیلر و تجهیزات جانبی خط تولید نیز باید در برآورد نهایی قیمت لحاظ شوند.

در نهایت، برای اطلاع از قیمت دقیق دستگاه تزریق پلاستیک و انتخاب بهترین گزینه، دریافت مشاوره تخصصی قبل از خرید اهمیت زیادی دارد. بررسی نیاز تولید، نوع محصول، تیراژ، مواد اولیه و بودجه، کمک می کند دستگاهی انتخاب کنید که علاوه بر قیمت مناسب، بیشترین بهره وری و بازگشت سرمایه را برای کسب وکار شما فراهم کند.

سوالات متداول دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک چیست و چه کاربردی دارد؟

دستگاه تزریق پلاستیک یک ماشین صنعتی تخصصی برای تولید قطعات پلاستیکی با تیراژ بالا، دقت زیاد و کیفیت یکنواخت است. در این فرآیند، مواد پلیمری پس از ذوب شدن با فشار بالا به داخل قالب تزریق می شوند. این دستگاه در صنایعی مانند خودرو، بسته بندی، پزشکی، لوازم خانگی، غذایی و تجهیزات صنعتی نقش کلیدی دارد و باعث افزایش بهره وری و کاهش هزینه تولید می شود.

انواع دستگاه تزریق پلاستیک کدام اند؟

دستگاه های تزریق پلاستیک از نظر ساختار به عمودی و افقی تقسیم می شوند که در تولید صنعتی، دستگاه های افقی کاربرد گسترده تری دارند. از نظر سیستم عملکرد نیز شامل هیدرولیک، تمام الکتریک و هیبرید هستند که انتخاب آن ها به نوع محصول، دقت موردنیاز و تیراژ تولید بستگی دارد.

تفاوت دستگاه تزریق پلاستیک هیدرولیک، الکتریک و هیبرید چیست؟

دستگاه تزریق پلاستیک هیدرولیک قدرت بالایی دارد و برای تولید قطعات بزرگ و قالب های سنگین مناسب است.

دستگاه تمام الکتریک با دقت بالا، مصرف انرژی کمتر و تکرارپذیری عالی، برای قطعات حساس و دقیق کاربرد دارد.

دستگاه هیبرید ترکیبی از قدرت هیدرولیک و کنترل سروو الکتریکی است و تعادل مناسبی بین توان، دقت و مصرف انرژی ایجاد می کند.

برندهای دستگاه تزریق پلاستیک موجود در بسکو کدام اند؟

در مجموعه بسکو، دستگاه های تزریق پلاستیک از دو برند معتبر FCS تایوان و TOPSTAR چین ارائه می شوند. این برندها به دلیل کیفیت ساخت بالا، تنوع مدل، پایداری عملکرد و خدمات پس از فروش مناسب، گزینه هایی قابل اعتماد برای خطوط تولید صنعتی محسوب می شوند.

دستگاه های تزریق پلاستیک FCS با بهره گیری از تکنولوژی تایوانی، سیستم های سروو پیشرفته و دقت بالا، برای تولید قطعات صنعتی، خودرویی، پزشکی و محصولات با حساسیت بالا بسیار مناسب هستند. مصرف انرژی بهینه و تنوع سری ها از مزایای اصلی این برند است.

دستگاه های تزریق پلاستیک TOPSTAR با طراحی مقاوم، کنترلر هوشمند و قیمت مقرون به صرفه، انتخابی مناسب برای تولیدات عمومی، بسته بندی، لوازم خانگی و قطعات صنعتی با تیراژ بالا به شمار می روند.

با توجه به تفاوت قیمت دستگاه تزریق پلاستیک این دو برند برای خرید دستگاه تزریق مناسب لازم است تمام شرایط بررسی شود و بر اساس آن بهترین انتخاب صورت گیرد.

برای تولید ظروف جداره نازک و IML چه دستگاهی پیشنهاد میشود؟

برای این نوع تولیدات، دستگاههای پرسرعت (High Speed) پیشنهاد میشوند که سیکل کوتاه، کنترل دقیق و پایداری تزریق دارند.

چه موادی در دستگاه تزریق پلاستیک استفاده می شود؟

مواد اولیه رایج در دستگاه تزریق پلاستیک شامل پلی پروپیلن (PP)، پلی اتیلن (PE)، پلی استایرن (PS)، ABS، پلی کربنات (PC) و PVC هستند. انتخاب ماده اولیه مناسب تأثیر مستقیمی بر کیفیت، دوام، ظاهر و کاربرد قطعه نهایی دارد.

نحوه عملکرد دستگاه تزریق پلاستیک چگونه است و چه مزایایی دارد؟

در فرآیند تزریق پلاستیک، مواد پلیمری ابتدا در سیلندر ذوب شده و سپس با فشار بالا به داخل قالب تزریق می شوند. پس از خنک کاری و تثبیت شکل قطعه، قالب باز شده و محصول نهایی خارج می شود. این چرخه به صورت پیوسته و کاملاً کنترل شده تکرار می گردد.

مهم ترین مزایای دستگاه تزریق پلاستیک شامل سرعت بالای تولید، کیفیت یکنواخت، کاهش ضایعات، امکان تولید قطعات پیچیده، صرفه جویی در هزینه ها و انعطاف پذیری در انتخاب مواد اولیه است.

هنگام خرید دستگاه تزریق پلاستیک به چه نکاتی باید توجه کرد؟

در خرید دستگاه تزریق پلاستیک باید به تناژ دستگاه، نوع سیستم تزریق، نوع محصول، مواد اولیه، تیراژ تولید، مصرف انرژی، خدمات پس از فروش و دسترسی به قطعات یدکی توجه شود تا از نظر فنی و اقتصادی بهترین انتخاب انجام گیرد.

قیمت دستگاه تزریق پلاستیک به چه عواملی بستگی دارد؟

قیمت دستگاه تزریق پلاستیک به عواملی مانند تناژ، نوع سیستم (هیدرولیک، الکتریک یا هیبرید)، برند سازنده، سطح اتوماسیون، تجهیزات جانبی و کشور تولیدکننده بستگی دارد. برای اعلام قیمت دقیق، بررسی نیاز خط تولید و مشاوره تخصصی ضروری است.