مروری بر تولید قطعات با قالب دستگاه تزریق پلاستیک

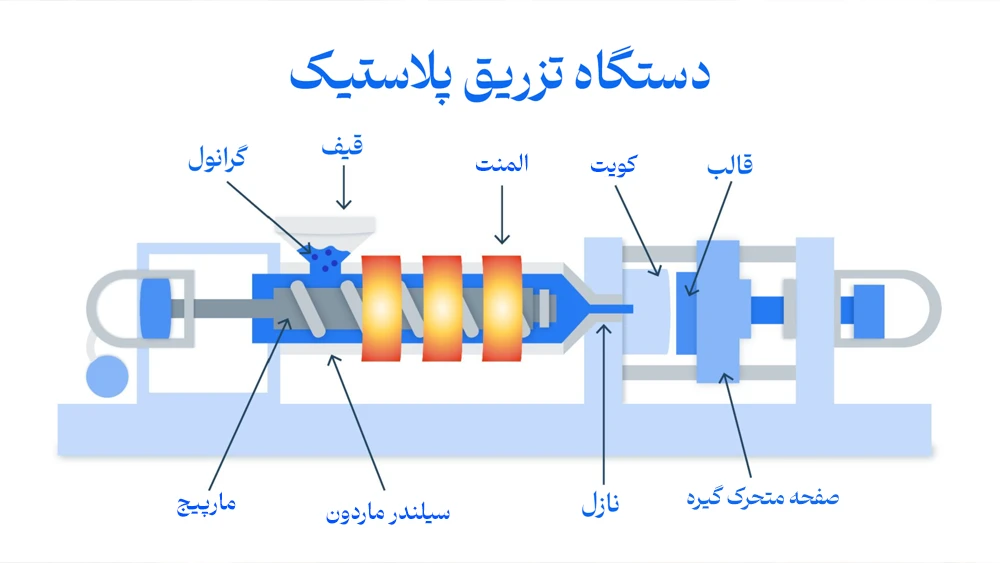

تولید قطعات پلاستیکی با استفاده از قالب دستگاه تزریق پلاستیک یک فرآیند تولیدی قدرتمند و چندمنظوره است که می تواند قطعات را به صورت سریع و کارآمد در تیراژ بالا تولید کند. در این فرآیند، رزین مذاب تحت فشار بالا به داخل قالب پلاستیک هدایت می شود و سپس در شرایط کنترل شده سرد می شود تا قطعه یا محصول مورد نظر شکل بگیرد. پس از سرد و جامد شدن رزین، بخش متحرک قالب دستگاه تزریق پلاستیک از بخش ثابت جدا شده و پین های پران (Ejector Pins) قطعه تولید شده را از قالب خارج می کنند و این چرخه دوباره تکرار می شود.

این روش تولید نه تنها برای تولید سریع و اقتصادی مناسب است، بلکه امکان ایجاد طراحی های نوآورانه، دستیابی به عملکرد پیشرفته و رعایت تلرانس های دقیق را نیز فراهم می کند. ساخت قالب تزریق پلاستیک به یکی از محبوب ترین فناوری های تولیدی در صنعت امروز تبدیل شده است و روزانه پروژه های متعددی در حوزه تولید انبوه قطعات پلاستیکی با این روش اجرا می شوند. این فناوری نقش حیاتی در تولید میلیون ها محصول از جمله عینک های آفتابی، قاب تلویزیون، بدنه تلفن های هوشمند، اسباب بازی و دیگر محصولات دارد.

مقدمه ای بر طراحی و تولید با قالب پلاستیک

برای دستیابی به بهترین نتایج در تولید با قالب دستگاه تزریق پلاستیک، رعایت اصول طراحی برای تولید (Design for Manufacturing – DFM) ضروری است. DFM مجموعه ای از روش های مهندسی است که ظاهر و عملکرد محصول را بهینه کرده و هم زمان عیوب رایج در فرآیند تولید را کاهش می دهد. با به کارگیری اصول DFM، برنامه ریزی دقیق طراحی محصول و ابزار، و انتخاب مناسب مواد و پایان کاری، مسیر تولید قطعات قالب گیری شده بدون خطا هموار خواهد شد.

هدف ما این است که ابزارها و قطعات قالب گیری شده شما با کمترین احتمال خطا تولید شوند. در این راهنما، موضوعات کلیدی مرتبط با تولید قطعات پلاستیکی با استفاده از قالب دستگاه تزریق پلاستیک بررسی شده اند، از جمله:

- شناخت انواع قالب

- انتخاب صحیح مواد

- معیارهای طراحی برای قالب دستگاه تزریق پلاستیک و قطعات قالب گیری شده

- نکات عملی طراحی برای کاهش زمان و هزینه تولید

- عیوب رایج و روش های جلوگیری از آن ها

انواع قالب های دستگاه تزریق پلاستیک

هنگام بررسی هزینه های تولید با استفاده از دستگاه تزریق پلاستیک، هزینه ساخت قالب تزریق پلاستیک مهم ترین عامل محسوب می شود. با یک برنامه ریزی دقیق و اتخاذ تصمیمات صحیح در قالب سازی، می توان از افزایش هزینه واحد تولید جلوگیری کرد. برای مشاوره و خرید قالب تزریق پلاستیک میتوانید با کارشناسان فروش ما در ارتباط باشید.

قالب ها معمولاً با استفاده از ماشین کاری CNC و با به کارگیری مواد فولاد یا آلومینیوم ساخته می شوند. قالب های پلاستیک بادوام و مناسب برای تولید انبوه با طراحی های پیچیده معمولاً از فولاد ضد زنگ (Stainless Steel) ساخته شده و از روش هایی مانند ماشین کاری تخلیه الکتریکی (EDM – Wire & Die Sinking) بهره می برند. بسته به نیازهای پروژه، می توان مواد مختلف را آزمایش کرد و از فناوری های ترکیبی تولید یا فرآیندهای تکمیلی (Post-Processes) برای دستیابی به راه حل های بهینه استفاده نمود.

انتخاب نوع صحیح قالب بسیار حیاتی است، زیرا بر طول عمر سرویس دهی و کیفیت محصول تأثیر مستقیم دارد و همچنین حجم و زمان تولید را تعیین می کند.

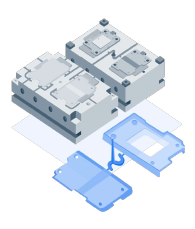

قالب تک حفره ای (Single-Cavity Mold)

قالب های تک حفره ای برای تولید یک قطعه در هر سیکل طراحی می شوند. این قالب ها شامل یک حفره منفرد با شکل قطعه مورد نظر هستند که در فرآیند تزریق با رزین مذاب پر می شوند.

این نوع قالب ها معمولاً برای تولید در حجم کم تا متوسط، ساخت نمونه های اولیه (Prototype)، یا زمانی که قطعات پیچیده و با دقت بالا نیاز به تولید دارند، مورد استفاده قرار می گیرند.

اگرچه نرخ تولید در قالب های تک حفره ای نسبت به قالب های چند حفره ای پایین تر است، اما طراحی و ساخت قالب تزریق پلاستیک آن ها معمولاً هزینه کمتری دارد و برای کاربردهای تخصصی یا تولید در مقیاس کوچک گزینه ای ایده آل محسوب می شوند.

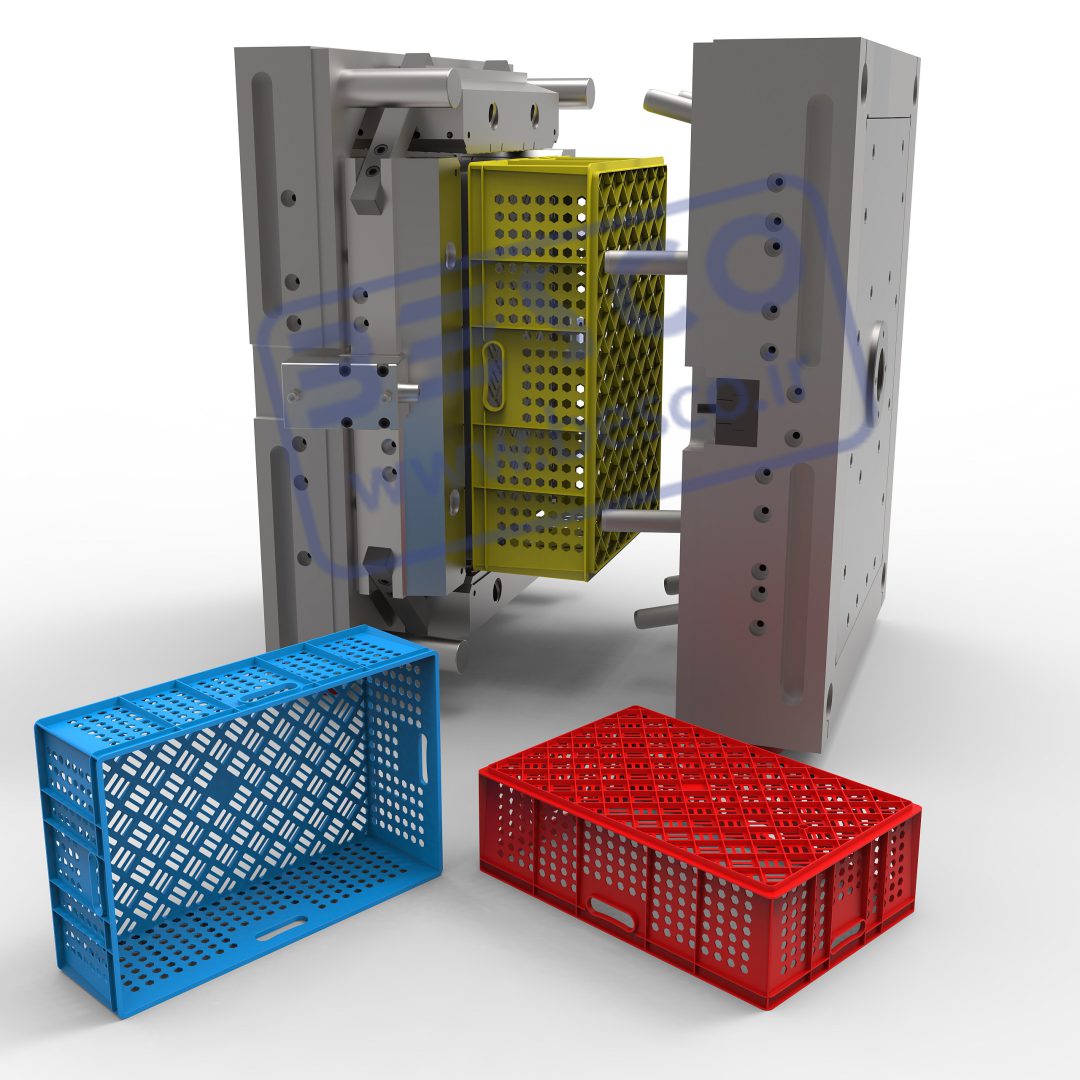

قالب چند حفره ای (Multi-Cavity Mold)

قالب های چند حفره ای توانایی تولید همزمان چندین قطعه یکسان را در یک سیکل دارند. این قالب ها شامل چندین حفره هستند که هر یک شکل قطعه مورد نظر را دارند و همین امر باعث افزایش خروجی تولید و بهره وری می شود. قالب های چند حفره ای معمولاً در تولید انبوه با استفاده از دستگاه تزریق پلاستیک مورد استفاده قرار می گیرند، جایی که سرعت و یکنواختی تولید اهمیت حیاتی دارد.

قالب خانواده ای (Family Mold)

زمانی که قطعات مختلف دارای حجم مشابه باشند، پروفیل پرشدن و نسبت های انقباض آن ها مشابه خواهد بود. در این شرایط می توان از قالب خانواده ای استفاده کرد تا چندین قطعه مختلف در یک قالب تولید شوند. این روش باعث کاهش هزینه ساخت قالب پلاستیک جداگانه برای هر قطعه می شود.

قالب های خانواده ای برای سفارش های کم تیراژ مقرون به صرفه هستند و می توانند قطعاتی از جنس و رنگ یکسان تولید کنند. این قالب ها همچنین قابلیت تغییر دارند؛ به گونه ای که در صورت نیاز تنها یک حفره فعال باشد. در این حالت، مزیت اصلی کاهش هزینه هاست، هرچند نرخ تولید پایین تر خواهد بود زیرا قطعات به صورت موازی تولید نمی شوند.

اگرچه طراحی و ساخت قالب تزریق پلاستیک برای قالب های خانواده ای پیچیده تر و پرهزینه تر از قالب های تک حفره ای است، اما با بهینه سازی زمان سیکل و افزایش خروجی، هزینه تولید هر قطعه به طور قابل توجهی کاهش می یابد. باید توجه داشت که نرخ عیب در قالب های خانواده ای بالاتر است، زیرا پیچیدگی طراحی و وجود چندین مدل قالب در یک سیکل تولید احتمال خطا را افزایش می دهد.

راهگاه ها (Runners)

راهگاه ها کانال هایی در قالب پلاستیک هستند که پلاستیک مذاب را از نازل دستگاه به حفره قطعه هدایت می کنند. راهگاه می تواند یک شاخه باشد یا شاخه هایی منشعب که به حفره های قالب می رسند.

شناخت انواع سیستم های راهگاه در تولید با قالب دستگاه تزریق پلاستیک اهمیت زیادی دارد، زیرا تأثیر مستقیم بر کیفیت قطعه، بهره وری تولید و هزینه ها دارد. سیستم های راهگاه به دو دسته اصلی تقسیم می شوند:

- سیستم راهگاه سرد (Cold Runner System)

- سیستم راهگاه گرم (Hot Runner System)

سیستم راهگاه سرد (Cold Runner System)

در سیستم های راهگاه سرد، پلاستیک مذاب داخل راهگاه همراه با قطعه در حفره قالب دستگاه تزریق پلاستیک سرد و جامد می شود. این سیستم برای تولید در حجم کم مناسب است و با تمامی مواد پلاستیکی سازگار است. با این حال، به دلیل نیاز به جداسازی راهگاه های جامد شده در فرآیند پس پردازش، احتمال ایجاد اثر سطحی (Gate Vestiges) روی قطعات بیشتر است.

ویژگی ها:

- هزینه پایین ساخت قالب تزریق پلاستیک

- امکان برش دستی یا خودکار راهگاه ها

- سازگار با تمامی مواد پلاستیکی

- احتمال بالاتر ایجاد اثر سطحی ناشی از جداسازی راهگاه ها

سیستم راهگاه گرم (Hot Runner System)

در سیستم های راهگاه گرم, پلاستیک مذاب داخل راهگاه تا زمان انتقال به حفره قالب در دمای بهینه نگه داشته می شود و در طول سیکل تولید سرد یا جامد نمی شود و پس از سرد شدن قطعه، به قطعه اصلی نمیچسبد و از آن جدا می شود. این سیستم می تواند به صورت گرمایش داخلی یا خارجی طراحی شود. این سیستم برای تولید قطعات پیچیده و نازک دیواره مناسب است و کیفیت بالاتری را ارائه می دهد.

این روش میزان ضایعات و نیاز به پس پردازش را به طور قابل توجهی کاهش می دهد، هرچند هزینه طراحی، ساخت قالب تزریق پلاستیک و نگهداری آن بالاتر است.

ویژگی ها:

- کاهش چشمگیر ضایعات

- حذف نیاز به برش راهگاه ها

- کنترل دقیق تر فشار و دما

- هزینه بالاتر قالب و نگهداری

مواد مورد استفاده برای تولید محصول با قالب دستگاه تزریق پلاستیک

تولید قطعات پلاستیکی با استفاده از قالب پلاستیک شامل طیف گسترده ای از مواد است. انتخاب ماده نه تنها بر استحکام، انعطاف پذیری، مقاومت حرارتی، دوام و هزینه محصول تأثیر می گذارد، بلکه بر نحوه جریان یابی و سرد شدن پلاستیک در فرآیند قالب سازی نیز اثرگذار است. هر پلاستیک ویژگی های منحصر به فردی دارد که می تواند طراحی قالب دستگاه تزریق پلاستیک، زمان سیکل و حتی فرآیندهای ثانویه مانند مونتاژ را تحت تأثیر قرار دهد. بنابراین توصیه می شود انتخاب ماده در مراحل اولیه فرآیند انجام شود.

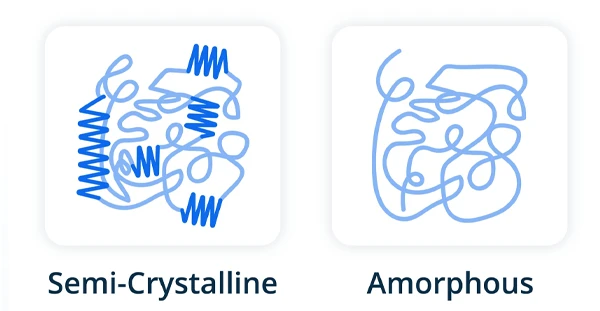

به طور کلی، مواد پلاستیکی مورد استفاده در تولید قطعات قالب گیری شده را می توان به دو گروه اصلی تقسیم کرد:

- پلیمرهای نیمه بلورین (Semi-Crystalline Polymers)

- پلیمرهای آمورف (Amorphous Polymers)

تفاوت کلیدی میان این دو گروه در ساختار مولکولی آن ها است که مستقیماً بر خواص مکانیکی، شیمیایی و حرارتی مواد تأثیر می گذارد و در نهایت نحوه جریان یابی و سرد شدن پلاستیک در قالب را مشخص می کند.

اهمیت ساختار مولکولی

پلیمرها از زنجیره های طولانی مولکولی تشکیل شده اند و نحوه چینش این زنجیره ها تعیین کننده خصوصیات نهایی ماده است. در پلیمرهای نیمه بلورین، بخش هایی از زنجیره ها به صورت منظم و مرتب قرار گرفته اند و بخش های دیگر آمورف هستند. این ساختار ترکیبی باعث می شود مواد:

- مقاومت حرارتی بالاتر داشته باشند

- استحکام و سختی بیشتری داشته باشند

- مقاومت شیمیایی و سایشی بهتری داشته باشند

در مقابل، پلیمرهای آمورف دارای آرایش مولکولی بی نظم هستند. این بی نظمی مولکولی ویژگی های خاصی به ماده می دهد، از جمله:

- قابلیت آسان تر کردن فرایند

- امکان تولید قطعات شفاف یا نیمه شفاف

- انطباق بهتر با قالب گیری دقیق

تأثیر ساختار بر فرآیند قالب گیری

ساختار مولکولی مواد، رفتار آن ها در هنگام تزریق در قالب پلاستیک را تعیین می کند. پلیمرهای نیمه بلورین معمولاً نیاز به دمای بالاتر و زمان سرد شدن بیشتری دارند و ممکن است جمع شدگی و انقباض بیشتری داشته باشند که باید در طراحی قالب تزریق لحاظ شود. در مقابل، پلیمرهای آمورف سریع تر جریان می یابند و زمان سیکل قالب گیری کوتاه تری نیاز دارند، اما معمولاً مقاومت سایشی و حرارتی پایین تری دارند.

پلیمرهای نیمه بلورین (Semi-Crystalline Polymers)

این پلیمرها دارای نواحی مولکولی بسیار منظم هستند که با بخش هایی آمورف ترکیب شده اند. این ساختار باعث می شود مقاومت شیمیایی و سایشی بالاتری داشته باشند و خواص مکانیکی کلی آن ها بهتر باشد.

نمونه ها:

- خانواده پلی اتیلن (LDPE, HDPE, UHMW-PE)

- پلی پروپیلن (PP)

- نایلون (PA)

- استال (POM)

- فلوئوروپلیمرها (مانند PTFE)

پلیمرهای آمورف (Amorphous Polymers)

این پلیمرها دارای آرایش مولکولی نامنظم و بی نظم هستند. ماهیت تصادفی ساختار مولکولی آن ها همچنین از پراکندگی نور جلوگیری می کند و امکان تولید قطعات شفاف یا نیمه شفاف را فراهم می سازد. اگرچه دامنه کاربرد وسیعی دارند، اما معمولاً مقاومت شیمیایی و سایشی کمتری نسبت به پلیمرهای نیمه بلورین دارند.

نمونه ها:

- پلی کربنات (PC)

- اکریلیک (PMMA)

- PETG

- ABS

- پلی استایرن (PS)

- پلی سولفون (PSU)پ

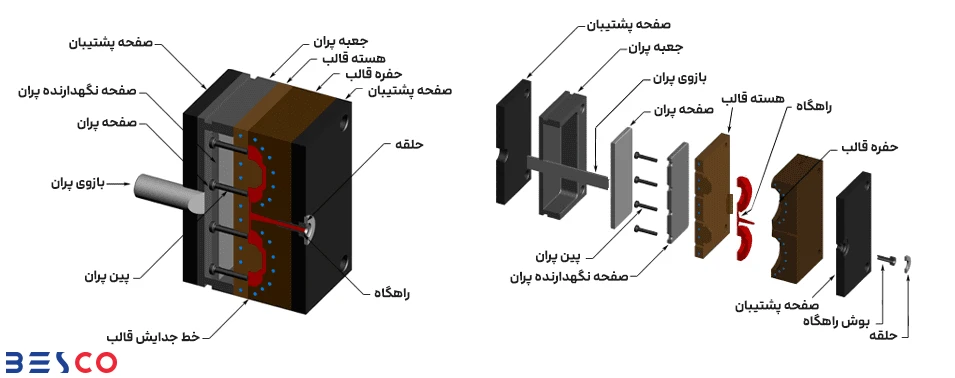

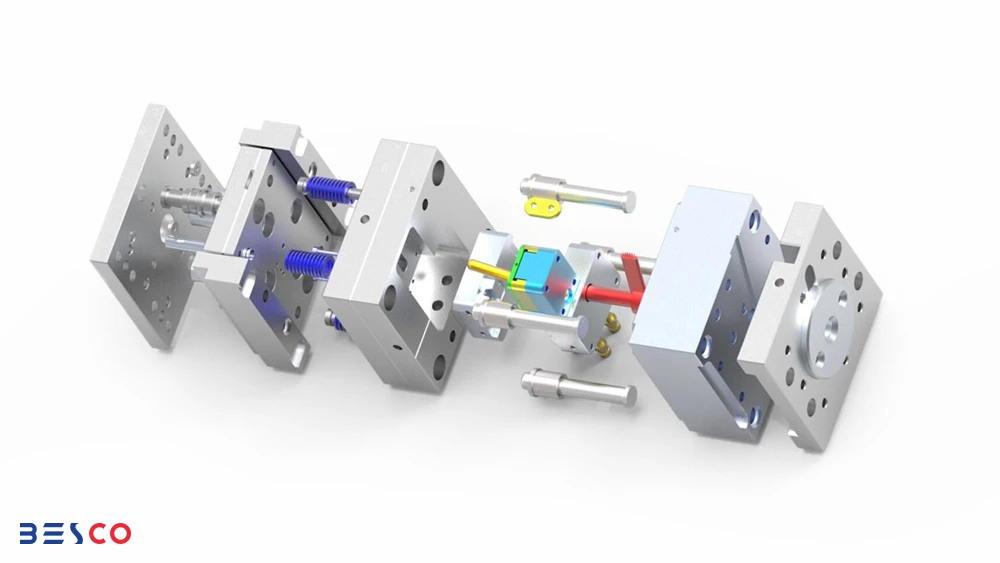

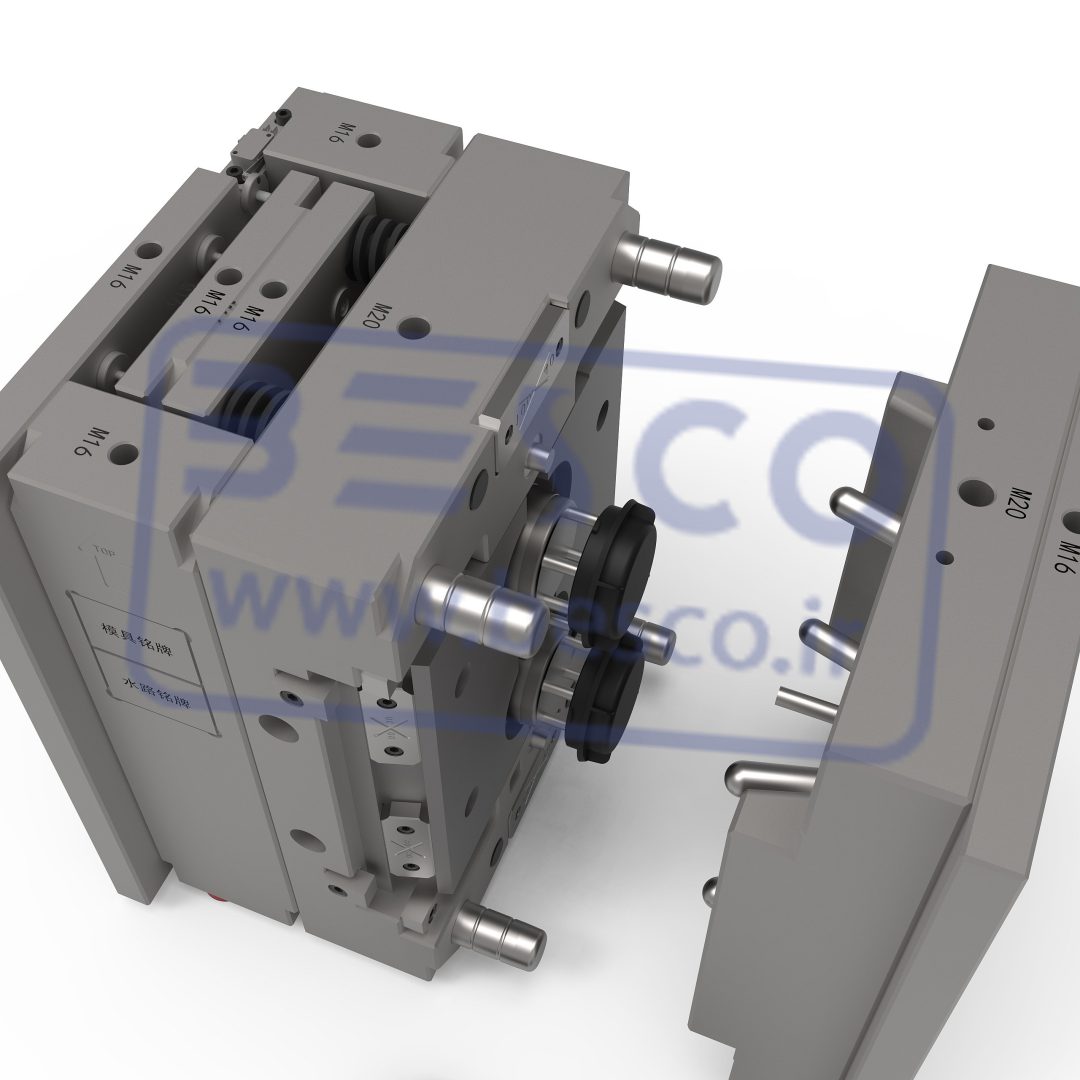

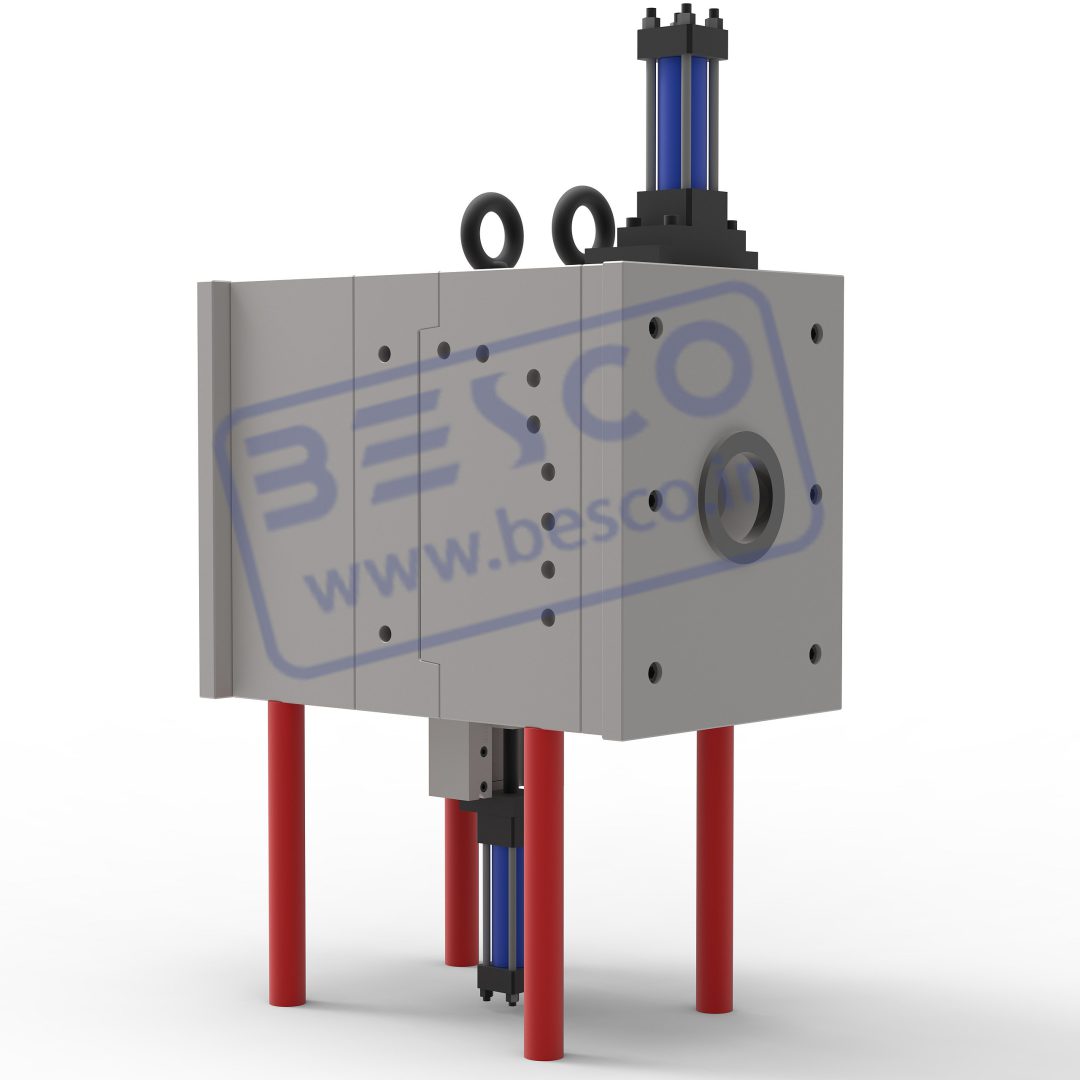

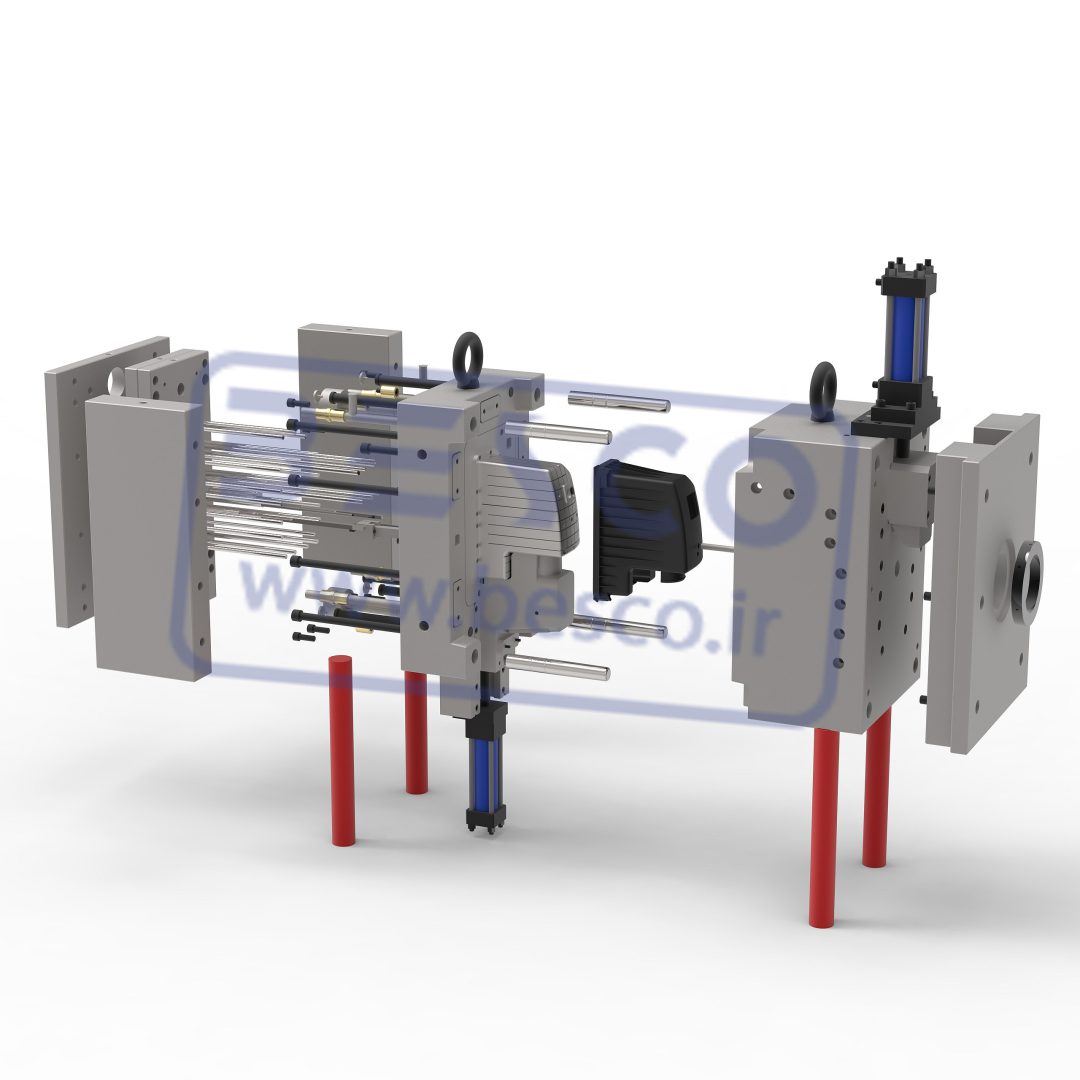

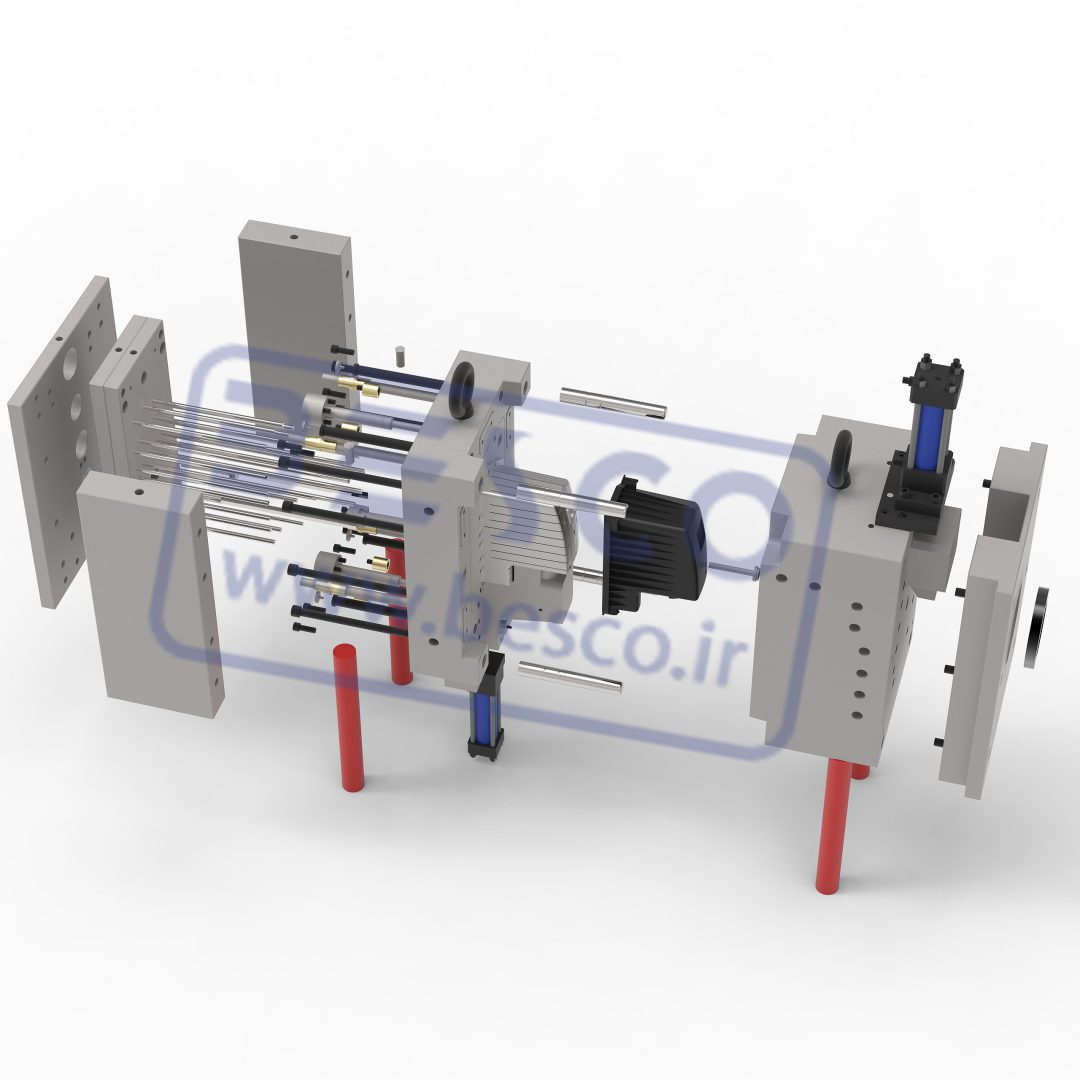

اجزا مختلف قالب تزریق پلاستیک

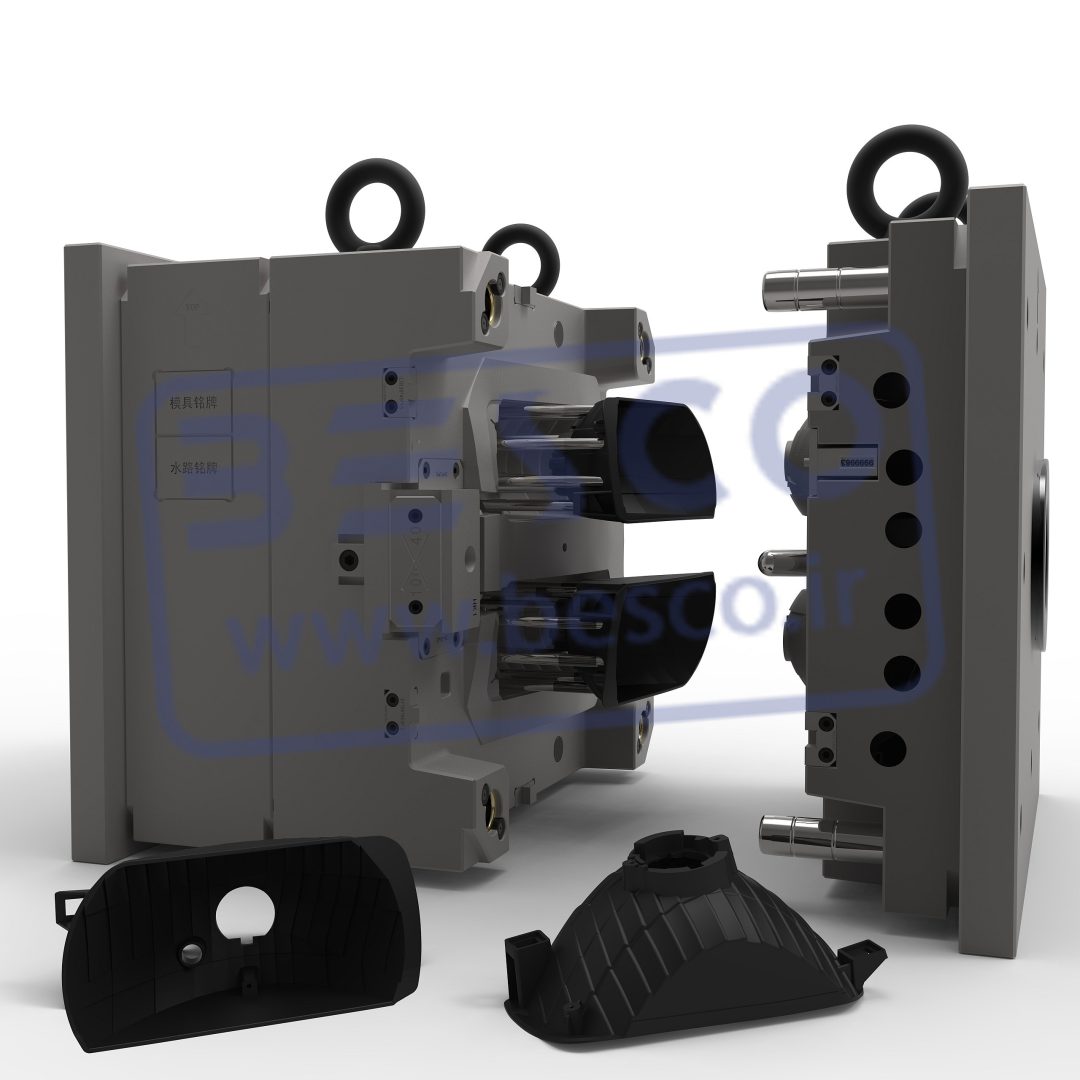

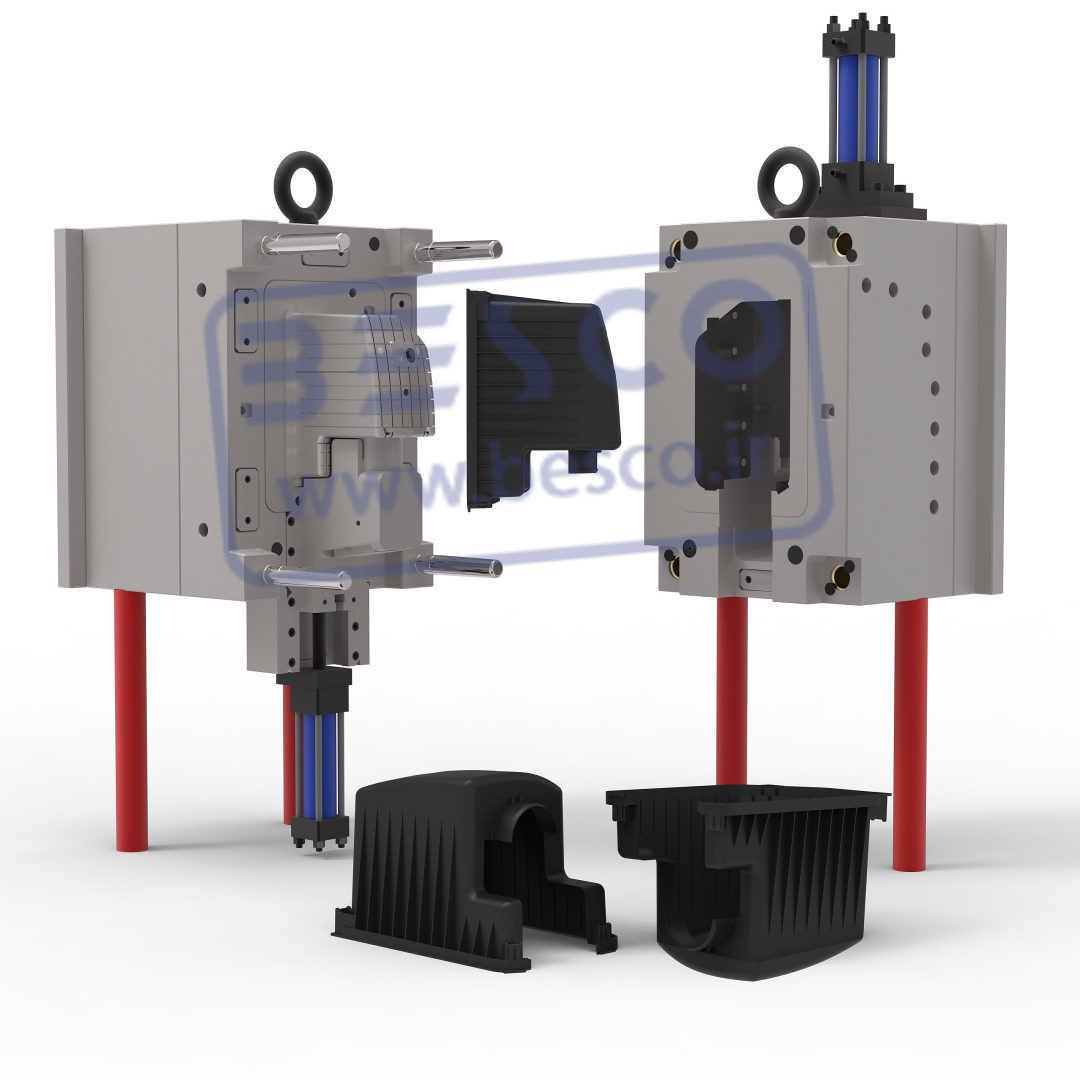

قالب تزریق پلاستیک از اجزای مختلفی تشکیل شده است که هر کدام نقش خاصی در فرآیند تزریق دارند. مهمترین اجزا و وظایف آنها به شرح زیر است. این اجزا با هم همکاری میکنند تا پلاستیک مذاب را به شکل دقیق و با کیفیت بالا در قالب شکلدهی کرده و قطعه نهایی را تولید کنند.

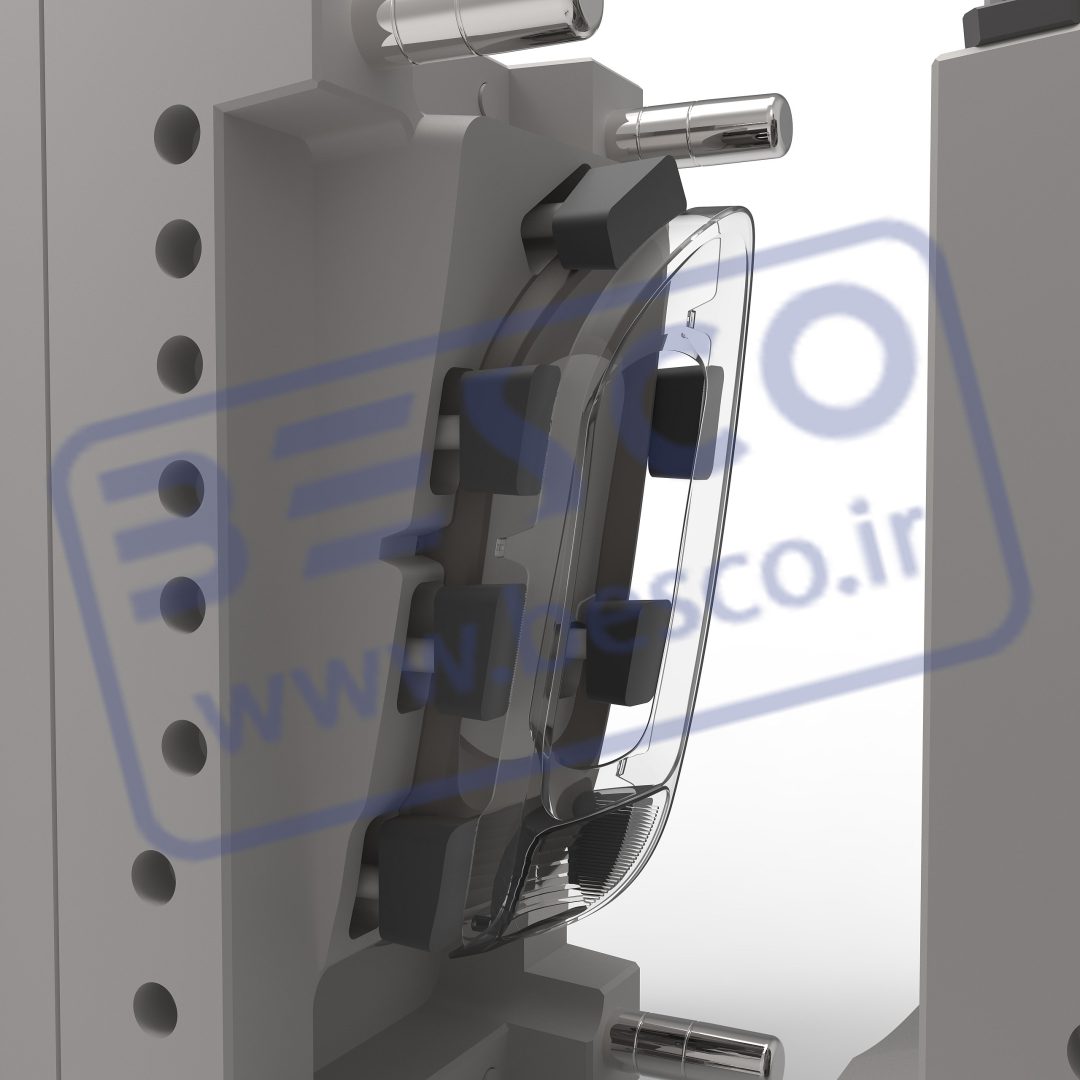

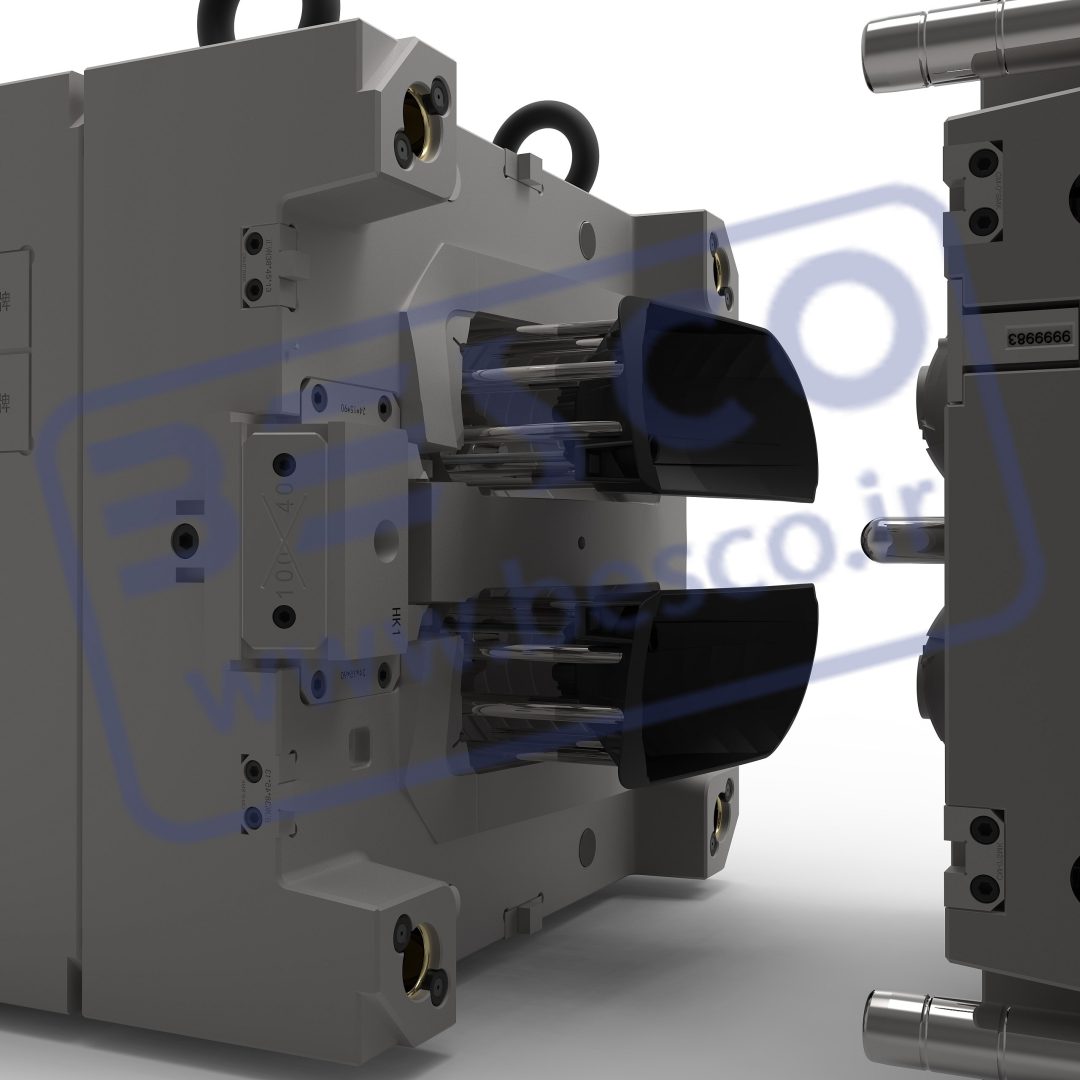

کویته (Mold Cavity): بخش اصلی قالب است که محفظهای برای شکلدهی پلاستیک مذاب به شکل نهایی قطعه فراهم میکند. این بخش از قالب با استفاده از طراحی دقیق، شکل نهایی محصول را به خود میگیرد.

کر(Core): هسته بخشی از قالب است که به عنوان سطح داخلی قطعه عمل میکند. در بسیاری از موارد، هسته و هاوس بهطور همزمان عمل کرده و قطعه را شکل میدهند.

کانالهای جریان (Runner System): این کانالها مسئول هدایت پلاستیک مذاب از دهانه تزریق به قسمتهای مختلف قالب (هاس و هسته) هستند. طراحی دقیق این کانالها به جریان یکنواخت پلاستیک کمک میکند.

درگاه تزریق (Gate): درگاه تزریق نقطهای است که پلاستیک مذاب از طریق آن به داخل قالب وارد میشود. طراحی درگاه بهگونهای است که جریان پلاستیک را بهصورت یکنواخت در قالب توزیع کند و از بروز مشکلاتی مانند عدم پر شدن قالب جلوگیری نماید.

خنککنندهها (Cooling System): این سیستمها شامل لولهها و کانالهایی هستند که به مایع خنککننده اجازه میدهند تا در قالب جریان یابد و دمای قالب را کنترل کند. خنککردن قالب بعد از تزریق پلاستیک، فرآیند جامد شدن پلاستیک و خروج آن از قالب را تسهیل میکند.

پینهای ejector (Ejector Pins): این پینها بعد از اینکه پلاستیک در قالب جامد شد، وظیفه بیرون آوردن قطعه نهایی از قالب را بر عهده دارند. این پینها معمولا در قسمت پشت قالب نصب میشوند.

فریم قالب (Mold Base): فریم قالب اساس و ساختار اصلی قالب است که تمامی اجزا را در خود نگه میدارد. این فریم از آلیاژهای مقاوم به فشار و حرارت ساخته میشود.

سیستم وکیوم (Vacuum System): در بعضی قالبها، برای جلوگیری از بهجا ماندن هوا و ایجاد حبابهای هوا در قطعه، سیستم وکیوم مورد استفاده قرار میگیرد.

پوششها و لایههای محافظ (Mold Coating): برای جلوگیری از خوردگی و سایش قالب و همچنین افزایش عمر قالب، از پوششها و لایههای محافظ استفاده میشود.

دستگاههای سنجش و کنترل (Sensors and Controls): در قالبهای پیشرفته، سیستمهای حسگری برای اندازهگیری دما، فشار و جریان پلاستیک در قالب وجود دارند که به اپراتورها کمک میکنند تا فرآیند تزریق را بهینه کنند.

روند سفارش و تولید قالب دستگاه تزریق پلاستیک

برای خرید و سفارش قالب تزریق پلاستیک یکی از مهم ترین مراحل در تولید قطعات پلاستیکی با کیفیت است. این فرآیند معمولاً با ارائه نمونه محصول یا فایل طراحی CAD توسط مشتری آغاز می شود. ارائه فایل طراحی از همان ابتدا باعث می شود تیم قالب سازی بتواند نیازهای دقیق محصول را بررسی کرده و از سازگاری آن با فرآیند تزریق پلاستیک اطمینان حاصل کند.

بررسی نقشه و طراحی قالب

پس از دریافت فایل یا نمونه محصول، تیم ما آن را برای قالب ساز ارسال می کند. قالب ساز نقشه طراحی قالب را به دقت بررسی می کند و در صورت نیاز اصلاحات فنی پیشنهاد می دهد. این مرحله شامل تحلیل جریان پلاستیک در قالب، انتخاب راهگاه ها و محل پین های پران، بررسی ضخامت دیواره ها و نقاط بحرانی قطعه است. هدف این است که طراحی قالب نهایی، بیشترین کیفیت و دوام را داشته باشد و تولید نمونه و محصول نهایی بدون خطا انجام شود.

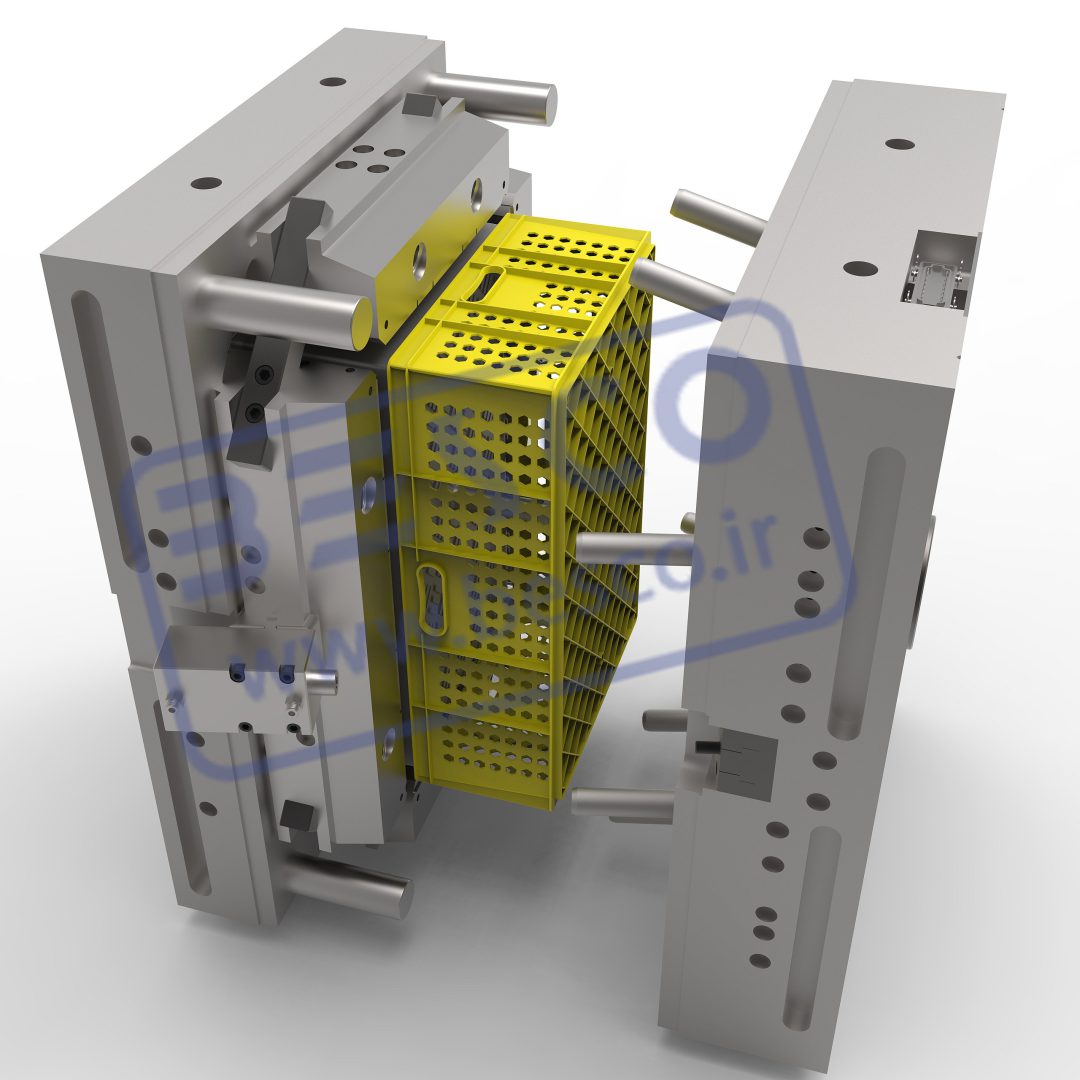

ساخت قالب تزریق پلاستیک

پس از تایید نقشه و طراحی توسط مشتری، مراحل ساخت قالب تزریق پلاستیک آغاز می شود. در این مرحله از ماشین کاری CNC، EDM و دیگر فرآیندهای دقیق برای ایجاد حفره ها، راهگاه ها و اجزای پران استفاده می شود. قالب سازی با دقت بالا انجام می شود تا قالب قادر باشد چندین سیکل تولید بدون افت کیفیت انجام دهد و طول عمر بالایی داشته باشد.

ساخت قالب شامل چندین مرحله است:

- برش و فرم دهی مواد فولادی یا آلومینیومی

- ایجاد حفره ها و پروفیل قطعه

- نصب پین های پران و سیستم راهگاه

- بررسی دقت ابعادی و نهایی کردن قالب

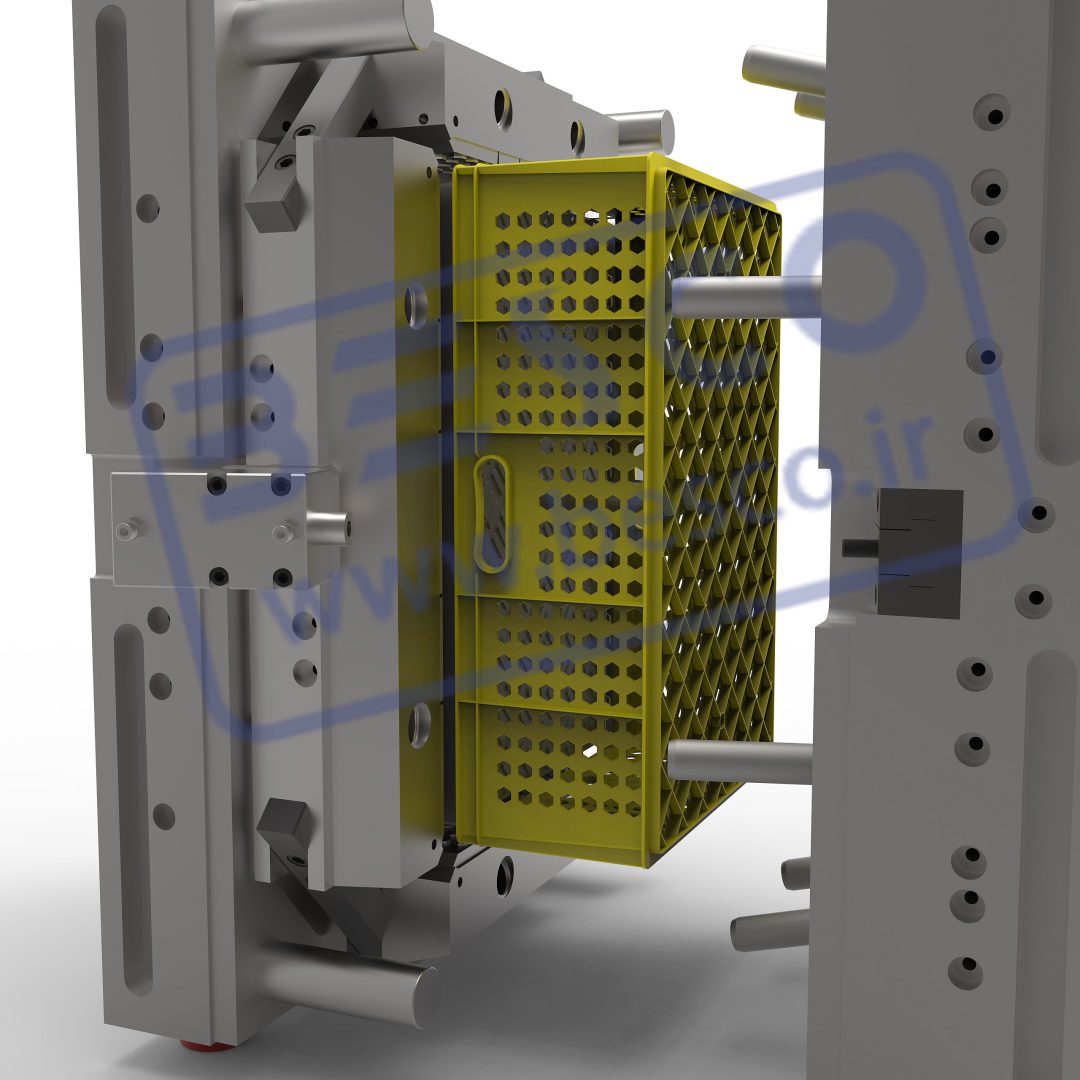

تولید نمونه محصول

پس از اتمام ساخت قالب تزریق، یک نمونه محصول با استفاده از قالب ساخته شده تولید می شود. برای این کار، قالب روی دستگاه تزریق پلاستیک نصب شده و با رزین انتخابی نمونه محصول تولید می شود. تولید نمونه محصول یک مرحله حیاتی است، زیرا امکان بررسی دقیق جزئیات طراحی، اندازه ها، کیفیت سطح و عملکرد قطعه را فراهم می کند.

نمونه محصول برای مشتری ارسال می شود تا بررسی و تایید شود. در این مرحله، مشتری می تواند هرگونه اصلاح یا تغییرات لازم را قبل از شروع تولید انبوه درخواست کند. این فرآیند تضمین می کند که محصول نهایی کاملاً مطابق انتظار و استانداردهای صنعتی خواهد بود.

مراحل نهایی آماده سازی قالب

پس از تایید نمونه توسط مشتری، قالب برای تولید انبوه آماده می شود. مراحل نهایی شامل:

- پولیش و اصلاح نهایی قالب برای تضمین کیفیت سطح قطعه

- بررسی نهایی سیستم راهگاه و پین های پران

- آماده سازی قالب برای نصب روی دستگاه های تزریق پلاستیک

این فرآیند باعث می شود تولید با قالب دستگاه تزریق پلاستیک بدون خطا و با دقت بالا انجام شود، هزینه های پس پردازش کاهش یابد و طول عمر قالب افزایش پیدا کند.

مزایای این روش

- اطمینان از کیفیت نهایی قطعه

- کاهش ضایعات مواد و زمان تولید

- تطابق کامل با طراحی محصول

- کاهش ریسک خطا در تولید انبوه

- بهینه سازی هزینه های ساخت قالب تزریق پلاستیک و نگهداری

نتیجه گیری

تولید قطعات پلاستیکی با قالب دستگاه تزریق پلاستیک یک فرآیند جامع، دقیق و اقتصادی است که امکان تولید انبوه با کیفیت بالا را فراهم می کند. از طراحی اولیه محصول و انتخاب صحیح مواد، تا ساخت قالب تزریق پلاستیک، تولید نمونه، و مراحل نهایی آماده سازی قالب، هر مرحله نقش مهمی در تضمین کیفیت، کاهش ضایعات و بهینه سازی هزینه ها دارد.

با رعایت اصول طراحی برای تولید (DFM)، انتخاب درست نوع قالب و مواد پلاستیکی مناسب، و مدیریت دقیق فرآیند قالب سازی، می توان قطعات پلاستیکی با تلرانس دقیق، عملکرد مطلوب و سطح کیفیت بالا تولید کرد. این فناوری در صنایع مختلف از جمله الکترونیک، لوازم خانگی، خودرو و بسته بندی کاربرد فراوان دارد و نقشی حیاتی در بهبود بهره وری و کاهش هزینه های تولید ایفا می کند.

سوالات متداول (FAQ)

قالب دستگاه تزریق پلاستیک چیست؟

قالب دستگاه تزریق پلاستیک ابزاری است که رزین مذاب را شکل داده و پس از سرد شدن، قطعات پلاستیکی تولید می کند. نوع قالب، طراحی و مواد به کار رفته در آن نقش مستقیم در کیفیت و بهره وری تولید دارد.

تفاوت قالب تک حفره ای و چندحفره ای چیست؟

قالب تک حفره ای: یک قطعه در هر سیکل تولید می کند.

قالب چند حفره ای: چند قطعه مشابه در یک سیکل تولید می کند، مناسب تولید انبوه با سرعت و یکنواختی بالا.

چه موادی در تزریق پلاستیک استفاده می شوند؟

پلیمرهای نیمه بلورین (Semi-Crystalline Polymers) مانند پلی اتیلن و پلی پروپیلن

پلیمرهای آمورف (Amorphous Polymers) مانند پلی کربنات و ABS

نحوه خرید قالب تزریق پلاستیک چیست؟

برای خرید قالب تزریق پلاستیک با کارشناسان ما تماس بگیرید و نام محصول تولیدی خود را بگویید، سپس کارشناسان بر اساس محصول تولیدی شما مشاوره های لازم برای ساخت قالب تزریق را ارائه میکنند.

بیشتر بخوانید:

خط تولید قطعات پلاستیکی خودرو

2 پاسخ

باتشکر از این مقاله خوب و کاملتون؛

سوالی که بنده دارم این است که چه نوعی از قالب برای مواد ضایعاتی استفاده میشود؟ آیا جنس قالب اهمیت دارد؟

جنس سیلندر ماردون در مواد ضایعاتی بسیار مهم است، همچنین قالب های فولادی بهترین انتخاب برای مواد ضایعاتی هستند.