فرایند قالب گیری تزریقی پلاستیک یا اصطلاحا فرایند تزریق پلاستیک یکی از پر کاربردترین روش های ساخت و شکل دهی مصنوعات پلیمری می باشد. امروزه در هر خانه یا دفتر، هر وسیله نقلیه یا کارخانه قطعاتی متشکل از مصنوعات تزریقی می باشد. مانند بسته بندی های مواد غذایی، بعضی ظروف، بعضی قطعات تلویزیون، سرنگ، تلفن و ….. به دلیل اهمیت و گستردگی بالای فرایند تزریق پلاستیک، در این مقاله قصد داریم در مورد فرایند قالب گیری تزریقی پلاستیک ها، دستگاه تزریق پلاستیک ، اجزای دستگاه فرایند قالب گیری تزریقی، اجزا و بخش های مختلف قالب تزریق صحبت کنیم.

هنگامی که صحبت از ساخت قطعات سبک، بادوام و شیک به میان می آید، بی درنگ قطعات پلاستیکی و دستگاه های تولید کننده این قطعات خودنمایی خواهند کرد. این امر به ویژه در لوازمی همچون قطعات الکترونیکی، لوازم خانگی، قطعات پزشکی، قطعاتی که دارای شکل ارگونومی خاصی هستند و … بیشتر نمود خواهد داشت.

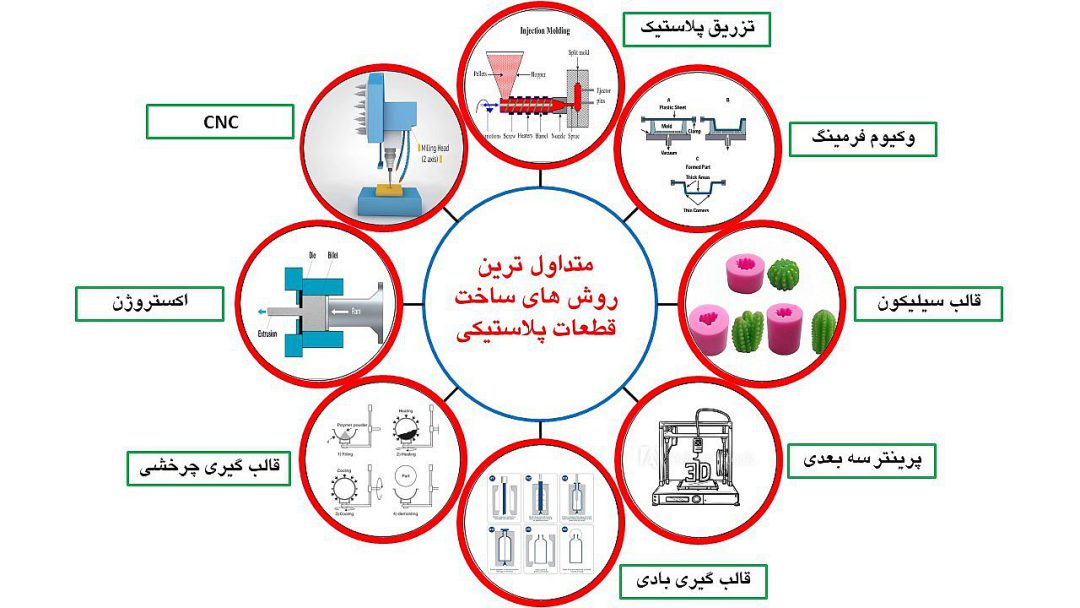

مطابق شکل1، هشت روش رایج برای تولید قطعات پلاستیکی وجود دارند. دراین مطلب به شرح فرآیند تزریق پلاستیک پرداخته شده است که تقریبا همه قطعات پلاستیکی که به طور روزمره از آنها استفاده میکنیم با استفاده از تکنولوژی تزریق پلاستیک ساخته شدهاند: از قطعات خودرو و محفظه دستگاه های الکترونیکی گرفته تا لوازم آشپزخانه.

فرایند تزریق پلاستیک

تزریق پلاستیک برای رفع یک مشکل در بازی بیلیارد اختراع شد. در قرن نوزدهم، توپ های بیلیارد از عاج بسیار سخت فیل های آفریقایی ساخته میشدند که این موضوع باعث از بین رفتن این حیوانات میشد. در آن زمان یک تولید کننده پیشنهاد 10 هزار دلاری برای معرفی جایگزینی برای عاج فیل ارائه کرد. John Wesley Hyatt اولین پلاستیک مصنوعی کاربردی، سلولوئید، را تولید و از آن برای ساخت توپ بیلیارد استفاده کرد. او یک دستگاه را برای قالب گیری محصولات پلاستیکی از سلولوئید به ثبت رساند. این ثبت اختراع نقطه شروع تولد دستگاه های تزریق پلاستیک شد.

تزریق پلاستیک یک تکنولوژی ساخت برای تولید انبوه قطعات پلاستیکی یکسان با خطای پایین است. دلیل محبوبیت و استفاده گسترده از تزریق پلاستیک، هزینه بسیار پایین ساخت هر قطعه در تیراژ های بالا است. تزریق پلاستیک تکرار پذیری بالا را در کنار آزادی بالای طراحی ارائه میکند. محدودیت های اصلی تزریق پلاستیک از نوع اقتصادی هستند.

چون با اینکه تولید با استفاده از تزریق پلاستیک در تیراژ بالا بسیار به صرفه است، اما در مقابل، سرمایه اولیه به نسبت بالایی برای شروع پروسه لازم است. از دیگر محدودیت های تزریق پلاستیک زمان نسبتا بالای رسیدن از طرح به تولید قطعه است. انواع مختلفی از دستگاه های تزریق پلاستیک وجود دارند، که انتخاب این دستگاه به نوع محصول و همچنین نحوه اثرگذاری دستگاه بر محصول وابسته است.

از خواص مهم این فرایند، تولید قطعات با استحکام بالا ، تولید قطعات بهداشتی بدون دخالت نیروی انسانی و تولید قطعاتی با خاصیت آنتی استاتیک یا بدون بار کردن لایههای خارجی پلیمرها است که باعث عدم جذب گرد و غبار بر روی قطعات پلاستیکی میگردد. از دیگر ویژگی های قطعات تزریق پلاستیک وزن مناسب با ابعاد قطعات، مسطح بودن، عایق گرما، عایق صدا، دوام رنگ، سازگاری با شرایط آب و هوایی مختلف، ضد حریق و انعطاف پذیری است.

طرز کار تزریق پلاستیک

اصلیترین مزیتهایی که دستگاههای تزریق پلاستیک دارند این است که در زمان بسیار کم میتواند قطعههای ظریف و با کیفیتی در اشکال مختلف تولید کند. البته این سرعت عمل بالا به منزله آسان بودن یا بیاهمیت بودن کار نیست. بلکه برای به دست آوردن نتیجه مطلوب رعایت تمامی نکات کلیدی کار الزامی است.

همچنین برای انجام تک تک این مراحل احتیاج به تخصص و مهارت بالا وجود دارد. طرز کار تزریق پلاستیک را میتوان به ۴ بخش مجزا تقسیمبندی کرد. هر یک از این چهار مرحله به ترتیب عبارتند از:

• آمادهسازی دستگاه

قبل از هر کاری باید قالبهای دستگاه را با دقت بسیار بالا آماده کرد. در این مرحله دقت عمل و چفت شدن دقیق اجزای قالب به هم اهمیت بسیار بالایی دارد. معمولا قالب از دو قسمت متحرک و ثابت تشکیل میشود.

در صورتی که اجزای قالب به خوبی بر روی هم چفت نشوند ایرادهای اساسی در محصول تولید شده نهایی دیده خواهد شد.

از این رو داشتن دقت بالا در تمامی مراحل الزامی است. با توجه به شکلی که قرار است تولید شود قالبهای مختلفی استفاده میشود. در واقع این قالب همان پایههای تولید شکل مورد نظر است.

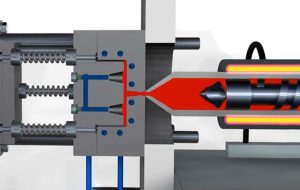

• تغذیه قالب

تغذیه قالب به معنای وارد کردن مواد مورد استفادهی پلاستیکی به درون قالب است. این مرحله به اصطلاح تزریق نامیده میشود.

به این صورت که پلاستیک مد نظر وارد دستگاه میشود. یعنی عمل تزریق پلاستیک به درون قالب برای ساخت قطعه مورد نظر در این مرحله انجام میشود.

سپس به کمک نیروی فشاری و دمای ایجاد شده پلاستیک ذوب میشود و در قالب شکل میگیرد. این مرحله به تخصص و مهارت بالایی احتیاج دارد و به نوعی اصلیترین مرحله است. در نهایت پلاستیک نرم شده شکل قالب را به خود میگیرد.

• کاهش دما

مرحله سوم در تزریق پلاستیک مرحلهی کاهش دما است. به این مرحله اصطلاحا خنک¬کاری نیز گفته میشود. به این صورت که پلاستیکی که به صورت ماده اولیه وارد قالب شده بود و تحت تاثیر گرما شکل گرفته بود باید به صورت آهسته خنک شود. در نتیجه پلاستیک تزریق شده شکل ثابتی را پیدا خواهد کرد.

برای اینکه قطعه مورد نظر با ابعاد مد نظر شما تفاوتی نداشته باشد باید تلورانس ابعادی در نظر گرفته شود. همچنین باید دقت کرد تا فرآیند خنک شدن کاملا اصولی باشد. چرا که سرعت بسیار بالا و یا بسیار پایین در سرد کردن قطعه تاثیر مستقیمی بر روی شکل نهایی و کیفیت آن خواهد گذاشت.

• مرحله نهایی

مرحلهی نهایی همان مرحلهای است که در آن قطعهی مد نظر، تولید شده است و به عنوان قطعهی خروجی در اختیار اپراتور قرار میگیرد. باید تمامی نکات لازم با دقت کافی انجام شود، چرا که خروج زود هنگام قطعه از قالب میتواند باعث خراب شدن آن شود.

لذا توصیه میشود تا در انجام این مرحله عجله نشود. قبل از هرچیزی باید از خنک شدن کامل قطعه پلاستیکی اطمینان حاصل کنید. زیرا جسم ساخته شده به کمک فشار اعمالی بالایی قرار است خارج شود.

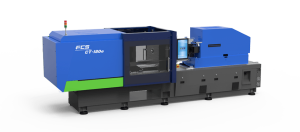

شرکت بازرگانی مهندسی شهاب یزد نماینده انحصـاری گروه کارخانجات FCS تایـوان و نماینده Topstarچین و چند برند دیگر از ماشین آلات تزریق پلاستیک است. این شرکت توانایی واردات انواع دستگاه های تزریق پلاستیک از کشور های چین، تایوان و کره جنوبی با قیمت های رقابتی و بسیار مناسب به همراه دانش فنی مورد نیاز را دارد.