انواع دستگاه تزریق پلاستیک دستگاه افقی یا عمودی؟

در صنعت تولید قطعات پلاستیکی، انتخاب نوع دستگاه تزریق پلاستیک تأثیر مستقیم بر کیفیت محصول، بهره وری خط تولید و هزینه های عملیاتی دارد. دو دسته اصلی دستگاه های تزریق پلاستیک که امروزه در اکثر کارخانه ها استفاده میشوند، دستگاه های افقی و عمودی هستند. هر یک از این دستگاه ها ویژگی ها، کاربردها و محدودیت های خود را دارند و تصمیم گیری برای انتخاب مناسب، نیازمند بررسی دقیق و مقایسه عملی است.

در ادامه، به بررسی انواع ماشین آلات تزریق پلاستیک بر اساس مکانیزم ساخت و فناوری محرک ها پرداخته و نکات مهم هر یک را توضیح می دهیم.

انواع دستگاه تزریق پلاستیک بر اساس فناوری محرک

یکی از رایج ترین دسته بندی ها، نوع محرک یا فناوری به کار رفته در دستگاه است. دستگاه های تزریق پلاستیک را می توان به سه گروه اصلی تقسیم کرد:

- دستگاه های هیدرولیکی (Hydraulic Injection Molding Machines)

- دستگاه های تمام الکتریک (Electric Injection Molding Machines)

- دستگاه های هیبریدی (Hybrid Injection Molding Machines)

هر یک از این فناوری ها، مزایا و محدودیت های خاص خود را دارد و بر قیمت، مصرف انرژی، دقت و سرعت تولید تأثیر مستقیم می گذارد.

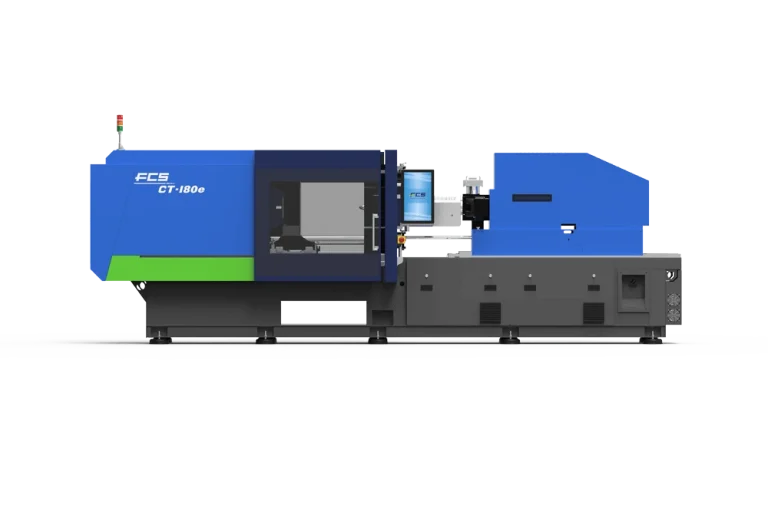

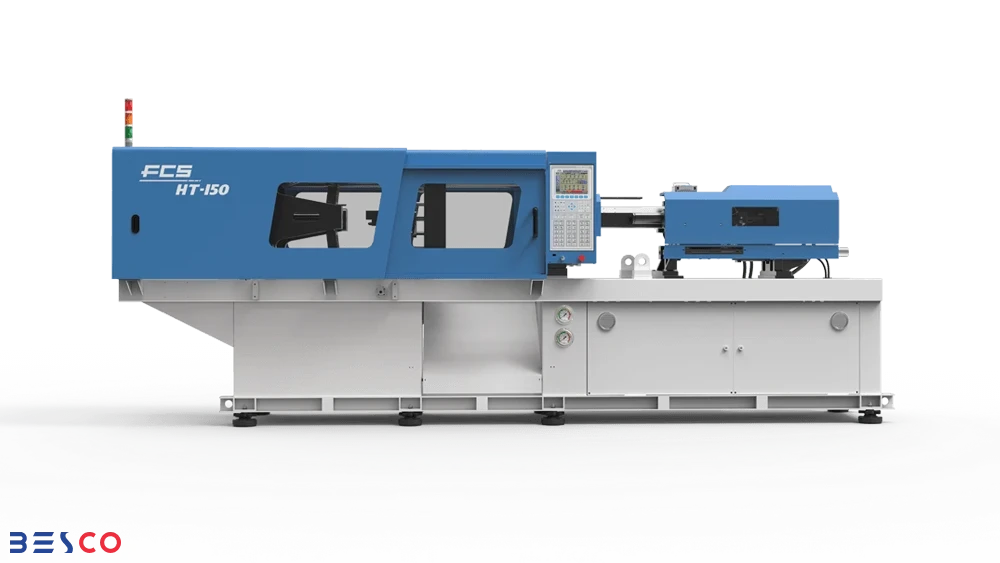

1. دستگاه های هیدرولیکی

دستگاه های هیدرولیکی، یکی از انواع دستگاه تزریق پلاستیک، که قبل از دهه 1980 رایج ترین نوع دستگاه تزریق پلاستیک بودند. ساختار ساده، قدرت بالا و مقاومت قطعات هیدرولیکی باعث محبوبیت آن ها شده بود.

ویژگی ها و مزایا:

- قیمت پایین تر: این دستگاه ها نسبت به گزینه های دیگر هزینه اولیه کمتری دارند.

- قطعات یدکی ارزان و قابل دسترس: قطعات هیدرولیکی طول عمر بالایی دارند و در صورت خرابی، جایگزینی ساده است.

- قدرت و نیرو: این دستگاه ها توان بالایی در نیروی قفل قالب ارائه می دهند.

- سادگی و نگهداری آسان: ساختار ساده و نگهداری کم هزینه، برای کارگاه های با نیروی فنی محدود مناسب است.

محدودیت ها:

- مصرف انرژی بالا و هزینه های عملیاتی بیشتر

- زمان طولانی برای راه اندازی و گرم شدن دستگاه

- کنترل دقیق فرایند دشوار است

- خطر نشت روغن و نیاز به تعمیر و نگهداری مداوم

در واقع، دستگاه های هیدرولیکی برای تولید قطعات بزرگ یا پروژه های با حجم بالا که نیاز به دقت فوق العاده ندارند، مناسب اند.

2. دستگاه های تمام الکتریک

از دیگر انواع دستگاه تزریق پلاستیک، دستگاه های تمام الکتریک بوده که در سال 1983، اولین دستگاه تزریق پلاستیک تمام الکتریک توسط یک شرکت ژاپنی معرفی شد. این دستگاه ها به سرعت در صنایع تولید قطعات دقیق مانند قطعات پزشکی و تجهیزات الکترونیکی محبوب شدند.

این دستگاه ها عملیات تزریق پلاستیک را طی فرایند بهینه و الکتریکی انجام میدهند و برای محیط های کلین روم و تولید قطعات خاص مناسب اند.

ویژگی ها و مزایا:

- بازده انرژی بالا: انرژی فقط هنگام عملکرد موتور مصرف می شود.

- عدم استفاده از روغن و عملیات تمیز: برای تولید قطعات پزشکی و مواد غذایی مناسب است.

- دقت و قابلیت تکرار بالا: کنترل دقیق سرعت و فشار تزریق باعث یکنواختی محصول می شود.

- فرآیند سریع و قابل نظارت: کنترل دیجیتال کل فرایند را قابل تکرار و بدون نیاز به نظارت مداوم می کند.

- ساکت و دوستدار محیط زیست: نویز کم و عدم نیاز به روغن، شرایط کار ایمن تر و پاکیزه تر ایجاد می کند.

محدودیت ها:

- هزینه خرید اولیه بالا

- محدودیت سرعت تزریق بر اساس توان موتور سروو

- نیاز به نگهداری دوره ای و تعویض قطعات سایشی

دستگاه های تمام الکتریک برای تولید قطعات با پیچیدگی بالا و نیاز به کیفیت فوق العاده توصیه می شوند، اما سرمایه گذاری اولیه و هزینه های نگهداری باید مدنظر قرار گیرد.

3. دستگاه های هیبریدی

دستگاه های هیبریدی، ترکیبی از تکنولوژی هیدرولیک و الکتریک هستند و تلاش می کنند مزایای هر دو را با هم ارائه دهند.

ویژگی ها و مزایا:

- انعطاف طراحی بالا: امکان ترکیب عملکردهای هیدرولیک و الکتریک

- بهره وری و دقت: دقت دستگاه الکتریک و قدرت نیروی هیدرولیک با هم ترکیب شده اند.

- کاهش مصرف روغن و انرژی: سیستم متغیر جریان و کنترل AC باعث صرفه جویی می شود.

- نگهداری آسان تر نسبت به هیدرولیک : کمتر دچار خرابی و توقف می شوند.

- قیمت مناسب تر نسبت به تمام الکتریک: برای تولیدکنندگان تجهیزات پزشکی و صنعتی مقرون به صرفه است.

محدودیت ها:

- تفاوت عملکرد بین دستگاه های مختلف

- احتمال تطابق نداشتن قطعات یدکی

- نیاز به دانش همزمان هیدرولیک و الکتریک برای تعمیر و نگهداری

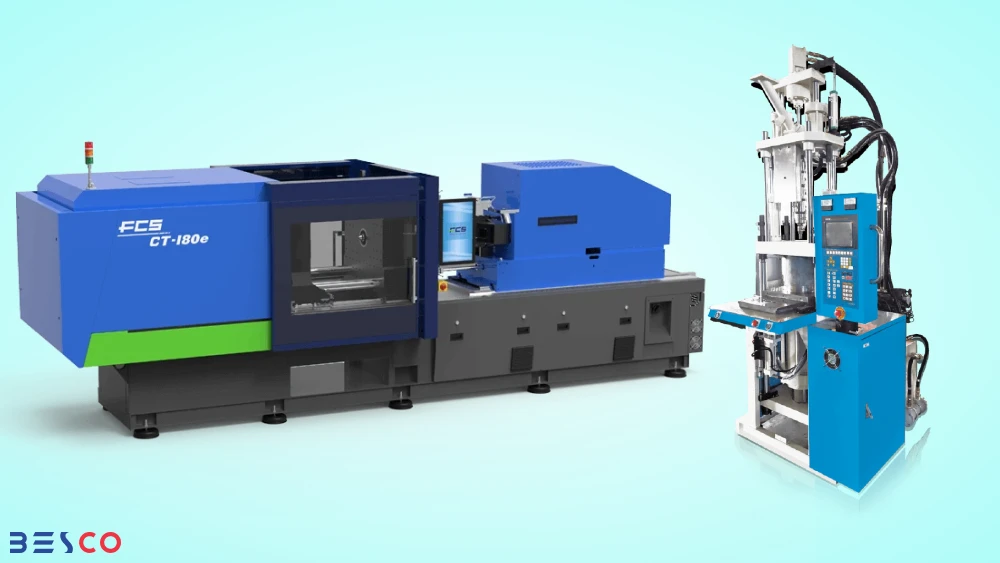

تفاوت های عملی دستگاه تزریق افقی و عمودی

وقتی صحبت از انواع دستگاه تزریق پلاستیک به میان می آید، یکی از مهم ترین تصمیم ها انتخاب بین دستگاه افقی و عمودی است. هر دو نوع بر اساس مکانیزم حرکت قالب و نحوه تزریق مواد پلاستیکی طراحی شده اند، اما تفاوت های عملکردی و کاربردی قابل توجهی دارند که می تواند برای تولیدکننده، تصمیم گیری را ساده یا پیچیده کند.

1. جهت حرکت قالب

- دستگاه افقی: قالب ها به صورت افقی باز و بسته می شوند. این طراحی باعث می شود قطعات پس از تزریق به راحتی و به طور خودکار از قالب خارج شوند.

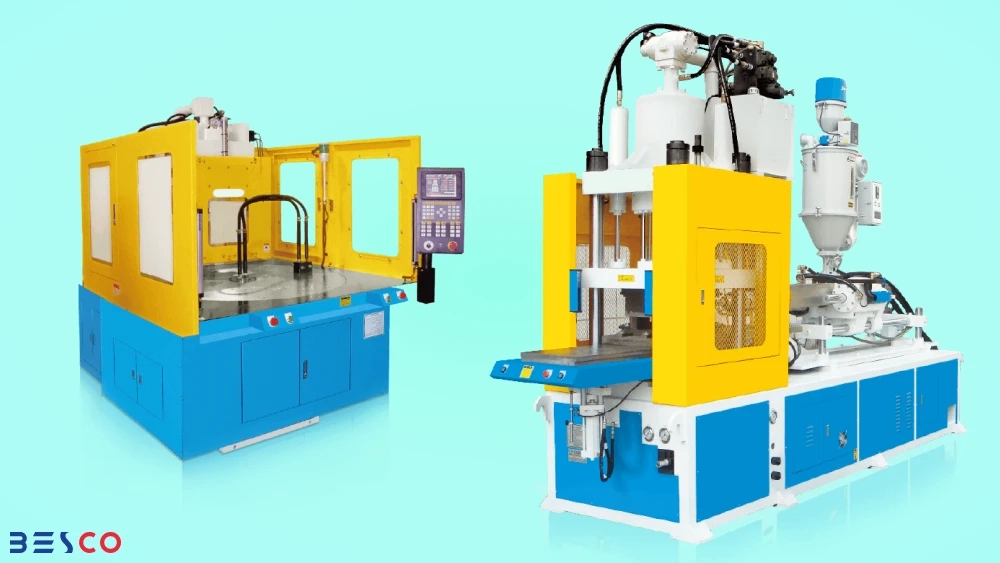

- دستگاه عمودی: قالب ها بالا و پایین حرکت می کنند و قطعات معمولاً نیاز به بیرون آوردن دستی یا با ربات دارند.

این تفاوت ساده به شکل قابل توجهی روی بهره وری خط تولید تأثیر می گذارد. برای مثال، اگر محصول شما شکل ساده و قابلیت سقوط خودکار داشته باشد، استفاده از دستگاه افقی باعث کاهش زمان چرخه و نیاز کمتر به نیروی انسانی می شود. از سوی دیگر، برای قطعاتی که نیاز به درج قطعات داخلی دارند، دستگاه عمودی انتخاب بهتری است، چرا که گرانش به تثبیت قطعات داخلی کمک می کند.

2. ظرفیت و حجم تولید

یکی از معیارهای مهم در انتخاب دستگاه، حجم تولید در هر سیکل است.

- افقی: معمولاً قالب تزریق، دستگاه افقی امکان نصب چند حفره را دارند، بنابراین تعداد قطعات تولیدی در هر سیکل بیشتر است. این ویژگی باعث شده دستگاه افقی استاندارد تولید انبوه شود.

- عمودی: قالب ها محدود به یک حفره یا تعداد کمی هستند و خروج قطعات نیازمند دخالت ربات یا اپراتور است، بنابراین حجم تولید کمتر و زمان چرخه طولانی تر خواهد بود.

به بیان ساده، اگر هدف شما تولید قطعات پلاستیکی با تعداد بالا و یکنواخت است، افقی گزینه مناسب تری خواهد بود. اما برای تولید قطعات پیچیده یا Insert Molding، محدودیت حجم تولید قابل توجیه است.

3. فضا و نصب دستگاه

- افقی: دستگاه های افقی فضای کف بیشتری اشغال می کنند و برای نصب نیاز به ارتفاع زیادی ندارند. این ویژگی مناسب کارخانه هایی است که طول سالن تولید بلند دارند و می خواهند خطوط تولید چند دستگاهی را کنار هم بچینند.

- عمودی: دستگاه های عمودی تقریباً نصف فضای افقی را اشغال می کنند ام به دلیل ارتفاع بیشتر، نمی توانند در فضاهای کوچک یا سالن های کوتاه نصب شوند.

این تفاوت به ویژه برای کارگاه های محدود در فضای تولیدی اهمیت دارد و می تواند معیار انتخاب بین انواع دستگاه تزریق پلاستیک باشد.

4. عملیات ویژه و Insert Molding

یکی از نقاط قوت دستگاه عمودی، پشتیبانی از Insert Molding یا تزریق روی قطعات وارد شده است. در این روش، قطعات فلزی، الکترونیکی یا دیگر اجزای پیش ساخته در قالب قرار می گیرند و پلاستیک به دور آن ها تزریق می شود.

- عمودی: گرانش به نگه داشتن قطعات داخلی کمک می کند و قالب به راحتی می تواند قطعات پیش ساخته را در جای خود حفظ کند.

- افقی: این فرآیند پیچیده تر است و نیاز به طراحی های خاص قالب و تجهیزات نگهدارنده دارد.

بنابراین، برای قطعات چند لایه یا با قطعات داخلی، دستگاه عمودی تقریباً همیشه انتخاب بهتری است.

5. نگهداری و استفاده عملی

- افقی: طراحی ساده تر و مکانیزم کم حرکت تر باعث می شود نگهداری و تعویض قالب راحت تر باشد. همچنین اپراتورها به راحتی می توانند قطعات را جمع آوری و بسته بندی کنند.

- عمودی: به دلیل حرکت قالب عمودی و نیاز به دقت بیشتر در خارج کردن قطعات، معمولاً نگهداری متوسط دارد و اپراتور یا ربات باید با دقت بیشتر عمل کند.

با این حال، مزیت دستگاه عمودی این است که برای تولید قطعات پیچیده و ترکیبی، امکان تنظیم قالب ها و عملیات جانبی بسیار منعطف تر است.

6. هزینه و بازگشت سرمایه

- افقی: با توجه به حجم تولید بالاتر و چرخه کوتاه تر، دستگاه افقی سریع تر می تواند سرمایه اولیه را بازگرداند.

- عمودی: اگرچه حجم تولید کمتر است، اما برای پروژه های تخصصی، کیفیت بالاتر و انعطاف در Insert Molding می تواند مزیت رقابتی ایجاد کند و بازگشت سرمایه به شکل غیرمستقیم رخ دهد.

جمع بندی تفاوت ها

در نهایت، وقتی به انواع دستگاه تزریق پلاستیک نگاه می کنیم، می توان جدول مقایسه ای زیر ارائه داد:

| ویژگی | افقی | عمودی |

| جهت حرکت قالب | افقی | بالا-پایین |

| خروج قطعات | خودکار | دستی یا ربات |

| حجم تولید در هر سیکل | بالا | محدود |

| فضای مورد نیاز | زیاد | کم |

| قابلیت Insert Molding | پیچیده | عالی |

| نگهداری | ساده | متوسط |

| سرعت بازگشت سرمایه | سریع | متوسط تا طولانی |

نتیجه گیری و راهنمای انتخاب

انتخاب بین دستگاه تزریق پلاستیک افقی و عمودی به نوع قطعه، تیراژ تولید و نیاز به عملیات جانبی بستگی دارد. دستگاه افقی برای تولید انبوه قطعات ساده، با خروج خودکار و چرخه سریع مناسب است و بازگشت سرمایه سریع تری دارد. دستگاه عمودی برای قطعات پیچیده، چند لایه یا با Insert Molding بهتر است، چرا که گرانش به تثبیت قطعات داخلی کمک می کند و انعطاف عملیاتی بیشتری ارائه می دهد.

به بیان ساده، شناخت تفاوت های عملی بین انواع دستگاه تزریق پلاستیک و تطبیق آن با نیازهای واقعی تولید، مهم ترین عامل موفقیت در صنعت تولید قطعات پلاستیکی است. شهاب یزد ارائه دهنده دستگاه های تزریق پلاستیک افقی است شما برای استعلام قیمت و خرید دستگاه تزریق پلاستیک و بررسی عملی خط تولید و مشاوره با کارشناسان فنی، با ما تماس بگیرید