راهکار های عملی برای بهینه سازی زمان چرخه تزریق پلاستیک

بهینه سازی زمان چرخه تزریق پلاستیک، یکی از راههای موثر برای افزایش بهرهوری و کاهش هزینههاست. این فرآیند شامل مراحل تزریق، خنکسازی و خروج محصول میشود که در ادامه به راهکارهای عملی برای بهبود هر یک از این مراحل اشاره خواهیم کرد:

کاهش زمان تزریق

- تنظیم فشار و سرعت تزریق: فشار و سرعت تزریق باید به گونهای تنظیم شود که قالب به سرعت و بهصورت یکنواخت پر شود. افزایش سرعت تزریق میتواند زمان این مرحله را کوتاهتر کند؛ اما باید توجه داشت که سرعت زیاد ممکن است کیفیت سطح محصول را کاهش دهد، بنابراین باید تعادلی بین سرعت و کیفیت برقرار کرد.

- انتخاب بهینه اندازه و قطر پیچ تزریق: استفاده از پیچی با قطر مناسب نسبت به حجم قطعه میتواند سرعت تزریق را افزایش دهد و زمان چرخه را کاهش دهد.

کاهش زمان خنکسازی

- افزایش راندمان سیستم خنککننده: بهبود سیستم خنککننده از طریق بهکارگیری چیلرهای مدرن، کانالهای خنککننده و تنظیم دقیق دمای آب یا روغن، به کاهش زمان خنکسازی کمک میکند.

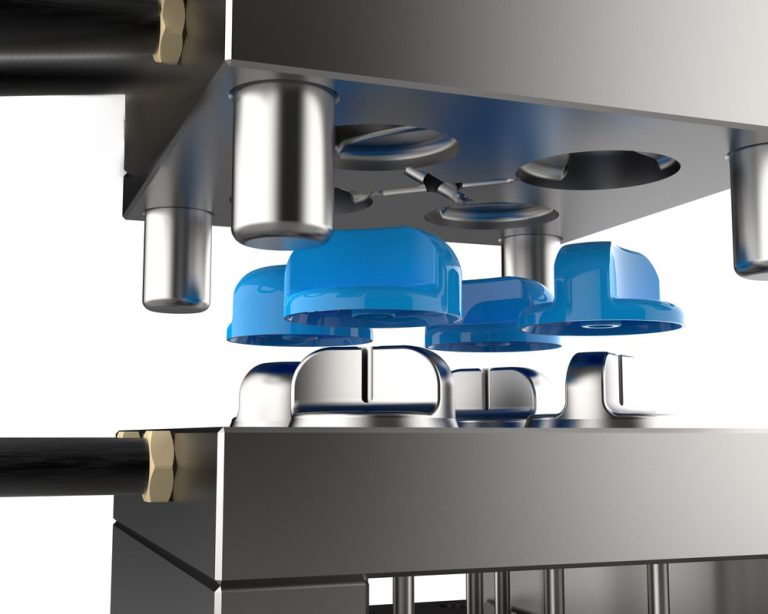

- طراحی مناسب قالب با کانالهای خنککننده بهینه: طراحی کانالهای خنککننده با حداکثر تماس با سطح قالب باعث میشود که حرارت به سرعت از قالب خارج شود و زمان خنکسازی کاهش یابد.

- استفاده از مواد پلاستیکی با زمان خنکسازی پایین: برخی مواد پلاستیکی نسبت به بقیه سریعتر خنک میشوند. انتخاب این مواد در شرایطی که امکانپذیر است میتواند به کاهش زمان چرخه کمک کند.

کاهش زمان باز و بسته شدن قالب

- استفاده از سیستمهای باز و بسته شدن سریع قالب: بهکارگیری سیستمهای هیدرولیکی یا الکتریکی پیشرفته برای باز و بسته کردن قالب، باعث بهینه سازی زمان چرخه تزریق پلاستیک میشود.

- بررسی و تنظیم مکانیزم خروج قطعه: سیستمهای تخلیه و خروج خودکار برای جداسازی قطعه از قالب و آمادهسازی برای چرخه بعدی، میتواند به کاهش زمان خروج محصول کمک کند.

بهینهسازی دمای قالب و مواد اولیه

- تنظیم دقیق دمای قالب و مواد: دمای قالب باید بهگونهای تنظیم شود که زمان خنکسازی به حداقل برسد. اگر دمای قالب به درستی تنظیم شود، مواد با سرعت بیشتری سرد و سفت میشوند.

- پیشگرم کردن مواد اولیه: پیشگرم کردن مواد اولیه قبل از تزریق، از اتلاف زمان برای ذوب آنها جلوگیری میکند و باعث بهینه سازی زمان چرخه تزریق پلاستیک میشود.

استفاده از فناوریهای خودکارسازی و رباتیک

- بهکارگیری رباتها برای خروج قطعه: استفاده از رباتهای صنعتی برای خروج قطعه از قالب دستگاه تزریق میتواند این بخش را سرعت بخشد و زمان کلی چرخه را کاهش دهد.

- نظارت و کنترل خودکار فرآیند: سیستمهای هوشمند میتوانند دادههای فرآیند را پایش کرده و تنظیمات را بهصورت خودکار بهینه کنند تا زمان چرخه کاهش یابد.

کاهش زمان نگهداری و توقفات دستگاه

- تعمیر و نگهداری پیشگیرانه: با برنامهریزی منظم برای سرویس و نگهداری دستگاهها، از خرابیهای ناگهانی و توقفات ناخواسته جلوگیری میشود و زمان چرخه بهینه میماند.

- آمادهسازی قالب و مواد قبل از شروع تولید: برای جلوگیری از اتلاف وقت در هنگام تعویض قالب یا مواد، باید تمام مراحل آمادهسازی قبل از شروع تولید انجام شود.

کاهش ضایعات و خطاها

- استفاده از نرمافزارهای شبیهسازی و تنظیمات دقیق: استفاده از شبیهسازیها به کاهش خطاها و تولید ضایعات کمتر کمک میکند. این کار باعث میشود که زمان کمتری صرف رفع خطاها و تنظیمات دستگاه شود.

- آموزش اپراتورها برای تنظیم دقیق دستگاه: اپراتورهای ماهر و آموزشدیده میتوانند با تنظیمات دقیق، ضایعات را به حداقل برسانند و از انجام مجدد مراحل جلوگیری کنند.

استفاده از مواد با قابلیت سرد شدن سریع

- انتخاب پلیمرهای مناسب: برخی پلیمرها به دلیل خواص ذاتی خود سریعتر خنک میشوند و این به کاهش زمان چرخه کمک میکند. برای مثال، مواد دارای ضریب انتقال حرارتی بالاتر، سریعتر خنک میشوند و باعث بهینه سازی زمان چرخه تزریق پلاستیک میشود.

کاهش زمان تخلیه فشار (Packing Time)

- تنظیم دقیق زمان نگهداری فشار: پس از پر شدن قالب، زمان نگهداری فشار باید به دقت تنظیم شود. اگر این زمان طولانیتر از نیاز واقعی باشد، چرخه کندتر میشود. از طرفی، نگهداری فشار بیش از حد کم میتواند باعث ایجاد حفره یا خراش در قطعه شود.

پایش و بهینهسازی مداوم زمان چرخه

- استفاده از دادههای عملیاتی و بازبینی منظم: بررسی دادههای زمان چرخه و آنالیز نقاط ضعف، به شناسایی بخشهای قابل بهبود کمک میکند. میتوان با بهکارگیری نرمافزارهای نظارتی، بهطور مداوم چرخهها را کنترل و پارامترها را بهینه کرد. این کار باعث بهینه سازی زمان چرخه تزریق پلاستیک میشود