طراحی و ساخت قالب تزریق پلاستیک چگونه انجام میشود؟

طراحی و ساخت قالب تزریق پلاستیک یک فرآیند پیچیده و چند مرحلهای است که نیاز به دقت و دانش فنی بالایی دارد. در ادامه، به توضیح مراحل مختلف این فرآیند میپردازیم:

1. تحلیل نیازمندیها

اولین مرحله در طراحی قالب تزریق پلاستیک، تحلیل نیازمندیهای محصول نهایی است. این شامل بررسی جنس پلاستیک، دقت ابعادی، کیفیت سطح، و ویژگیهای مکانیکی محصول میشود. در این مرحله، طراحان باید تمامی نیازهای مشتری را در نظر بگیرند تا بتوانند قالبی مناسب طراحی کنند.

2. طراحی مفهومی

در این مرحله، طرح اولیه قالب تهیه میشود. این طرح شامل نحوه پر شدن قالب، سیستم خنککننده، و مکانیسمهای خروج قطعه است. طراحان از نرمافزارهای CAD (طراحی به کمک کامپیوتر) برای ایجاد مدلهای سهبعدی استفاده میکنند. این مدلها به طراحان کمک میکنند تا مشکلات احتمالی را پیش از ساخت قالب شناسایی کنند.

3. طراحی جزئیات

پس از تایید طرح مفهومی، طراحان به طراحی جزئیات میپردازند. این شامل طراحی دقیق اجزای مختلف قالب مانند هسته، حفره، سیستم راهگاه، و سیستم خنککننده است. در این مرحله، از نرمافزارهای CAM (ماشینکاری به کمک کامپیوتر) برای برنامهریزی ماشینکاری استفاده میشود.

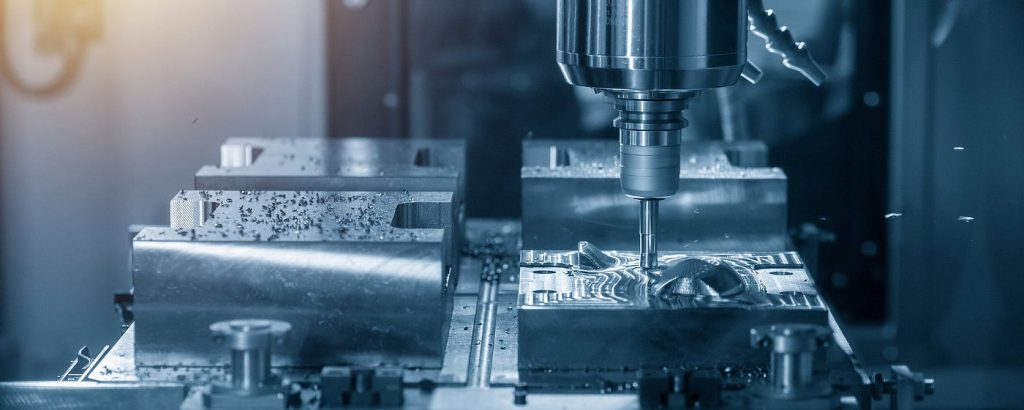

4. ساخت قالب

پس از تکمیل طراحی، فرآیند ساخت قالب آغاز میشود. این شامل ماشینکاری اجزای مختلف قالب با استفاده از ماشینآلات CNC (کنترل عددی کامپیوتری) است. دقت در این مرحله بسیار مهم است، زیرا هر گونه خطا میتواند منجر به تولید قطعات معیوب شود.

5. مونتاژ و تست

پس از ساخت اجزای قالب، آنها مونتاژ میشوند و قالب نهایی تست میشود. در این مرحله، قالب به دستگاه تزریق پلاستیک متصل میشود و چندین قطعه آزمایشی تولید میشود. این قطعات بررسی میشوند تا اطمینان حاصل شود که قالب به درستی کار میکند و قطعات تولیدی با مشخصات مورد نظر مطابقت دارند.

6. بهینهسازی و اصلاح

در صورت وجود هر گونه مشکل در قطعات تولیدی، قالب بهینهسازی و اصلاح میشود. این ممکن است شامل تغییرات در طراحی قالب یا تنظیمات دستگاه تزریق پلاستیک باشد. هدف از این مرحله، اطمینان از تولید قطعات با کیفیت بالا و بدون نقص است.

7. تولید انبوه

پس از تایید نهایی قالب، فرآیند تولید انبوه آغاز میشود. در این مرحله، قالب به طور مداوم در دستگاه تزریق پلاستیک استفاده میشود تا قطعات پلاستیکی تولید شوند. این قطعات سپس برای استفاده در محصولات نهایی به خطوط مونتاژ ارسال میشوند.

نکات مهم در طراحی و ساخت قالب تزریق پلاستیک

- انتخاب مواد مناسب: انتخاب مواد مناسب برای ساخت قالب تزریق پلاستیک بسیار مهم است. مواد باید دارای مقاومت بالا و قابلیت ماشینکاری خوب باشند.

- سیستم خنککننده: طراحی سیستم خنککننده مناسب میتواند زمان چرخه تولید را کاهش دهد و کیفیت قطعات تولیدی را بهبود بخشد.

- مکانیسمهای خروج قطعه: طراحی مکانیسمهای خروج قطعه باید به گونهای باشد که قطعات به راحتی و بدون آسیب از قالب خارج شوند.

برای حفظ دقت و تطابق اجزاء قالب در طول عمر کاربرد آن، چندین روش و تکنیک وجود دارد که به کار گرفته میشود:

1. نگهداری منظم و پیشگیرانه

نگهداری منظم و پیشگیرانه یکی از مهمترین عوامل در حفظ دقت اجزاء قالب است. این شامل بررسی و تمیزکاری دورهای اجزاء قالب، تعویض قطعات فرسوده، و روانکاری مناسب است. با انجام این کارها، میتوان از سایش و خرابی زودرس اجزاء جلوگیری کرد.

2. استفاده از مواد با کیفیت بالا

انتخاب مواد با کیفیت بالا برای ساخت اجزاء قالب، نقش مهمی در حفظ دقت و تطابق آنها دارد. مواد با مقاومت بالا در برابر سایش و خوردگی، عمر مفید قالب را افزایش میدهند و دقت اجزاء را حفظ میکنند.

3. کنترل دما و خنککاری مناسب

کنترل دما و خنککاری مناسب در طول فرآیند تزریق پلاستیک، به جلوگیری از تغییر شکل و انقباض اجزاء قالب کمک میکند. سیستمهای خنککننده باید به گونهای طراحی شوند که دمای قالب را در محدوده مطلوب نگه دارند.

4. استفاده از تکنولوژیهای پیشرفته

استفاده از تکنولوژیهای پیشرفته مانند ماشینآلات CNC و نرمافزارهای CAD/CAM، دقت ساخت اجزاء قالب را افزایش میدهد. این تکنولوژیها امکان تولید اجزاء با دقت بالا و تطابق دقیق را فراهم میکنند.

5. بازرسی و کالیبراسیون دورهای

بازرسی و کالیبراسیون دورهای اجزاء قالب، به شناسایی و اصلاح هر گونه انحراف یا خطا کمک میکند. این کار باید به صورت منظم انجام شود تا اطمینان حاصل شود که اجزاء قالب همچنان با دقت و تطابق اولیه کار میکنند.

6. آموزش و مهارت کارکنان

آموزش و مهارت کارکنان نیز نقش مهمی در حفظ دقت اجزاء قالب دارد. کارکنان باید با روشهای صحیح نگهداری و تعمیر قالب آشنا باشند و توانایی شناسایی و رفع مشکلات را داشته باشند.